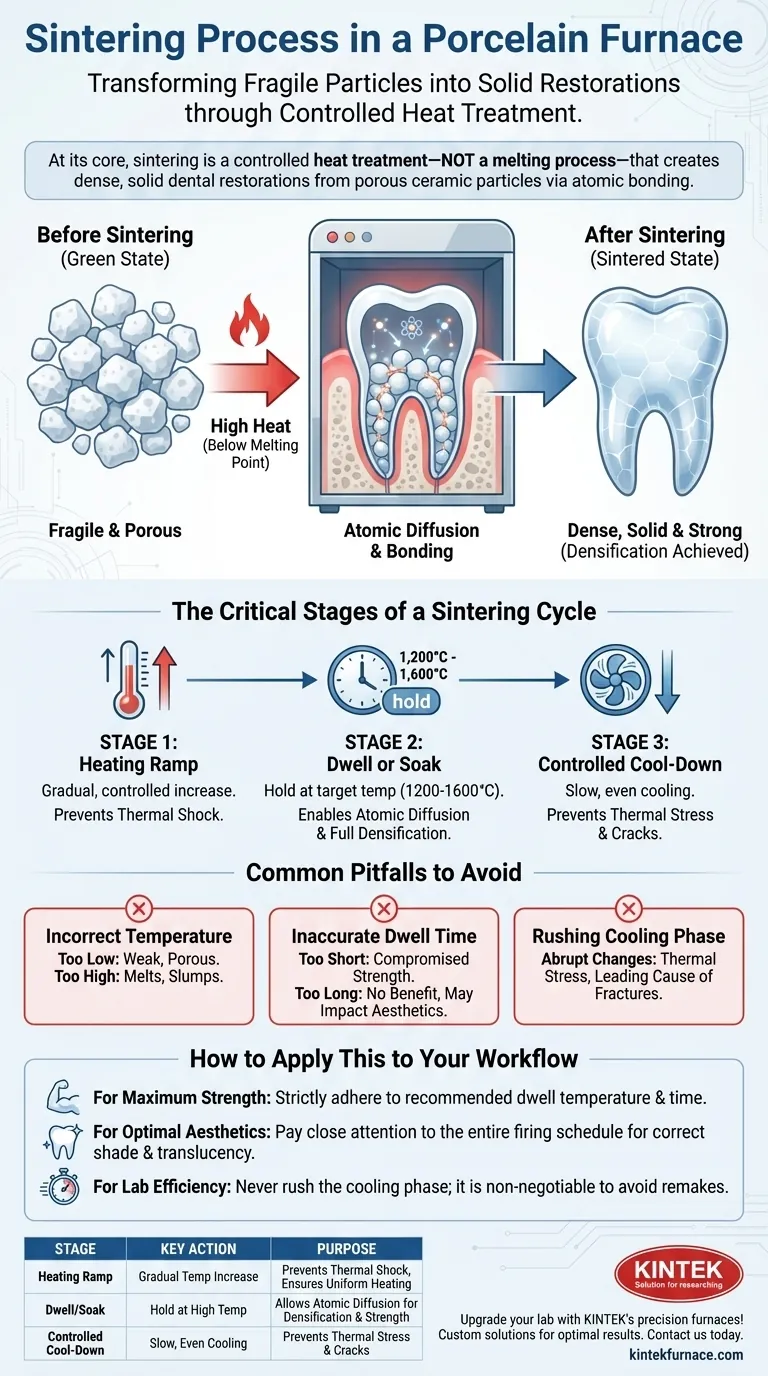

En esencia, la sinterización es un proceso de tratamiento térmico controlado dentro de un horno de porcelana que transforma las partículas cerámicas frágiles y porosas en una restauración dental densa, sólida y fuerte. Funciona calentando el material a una temperatura muy alta, justo por debajo de su punto de fusión, lo que provoca que las partículas individuales se fusionen, eliminando los vacíos entre ellas y creando una masa sólida.

La sinterización no es un proceso de fusión. Es un acto más sutil de unión atómica que utiliza calor intenso para forzar a las partículas sólidas a fusionarse, logrando la resistencia final, la densidad y las propiedades estéticas requeridas para una prótesis dental exitosa.

El objetivo: De un estado frágil a una restauración sólida

La sinterización es la transición crítica que le da a la cerámica dental sus características funcionales finales. El proceso depende completamente de una gestión térmica precisa.

El principio de unión de partículas

Antes de la sinterización, una restauración fresada o prensada (a menudo denominada su "estado verde") se compone de partículas cerámicas poco unidas. Es calcárea y extremadamente frágil.

Durante la sinterización, el calor intenso energiza los átomos dentro de estas partículas. Esta energía permite que los átomos migren a través de los límites donde las partículas se tocan, construyendo efectivamente puentes entre ellas. Este proceso, conocido como difusión atómica, fusiona las partículas en una estructura policristalina unificada sin llegar nunca a estar líquida.

Lograr la densificación total

El objetivo principal de la sinterización es la densificación. A medida que las partículas se fusionan, los poros microscópicos y los vacíos entre ellas se eliminan gradualmente.

Esta reducción de la porosidad es lo que le da a la restauración final su resistencia, durabilidad y translucidez. Una pieza mal sinterizada permanecerá porosa, lo que la hará débil, propensa a fracturarse y estéticamente inferior.

Las etapas críticas de un ciclo de sinterización

Un ciclo de sinterización exitoso es una secuencia de calentamiento y enfriamiento cuidadosamente programada. Los hornos de porcelana modernos gestionan estas etapas con extrema precisión.

Etapa 1: Rampa de calentamiento

La temperatura del horno aumenta gradual y constantemente. Una velocidad de rampa controlada es crucial para garantizar que toda la restauración se caliente uniformemente, evitando el choque térmico que podría causar grietas antes de que comience la sinterización real.

Etapa 2: Mantenimiento o remojo

Una vez alcanzada la temperatura objetivo, a menudo entre 1.200 °C y 1.600 °C (2.200 °F a 2.900 °F) dependiendo del material, se mantiene constante durante un período específico. Este "tiempo de permanencia" es cuando ocurre la mayor parte de la difusión atómica y la densificación.

Etapa 3: El enfriamiento controlado

Esta es posiblemente tan crítica como la etapa de calentamiento. La restauración debe enfriarse lenta y uniformemente para evitar la acumulación de estrés térmico interno. Enfriar demasiado rápido hará que el exterior se contraiga más rápido que el interior, lo que provocará grietas o fracturas completas.

Errores comunes a evitar

El éxito de una restauración depende totalmente de la precisión del ciclo de sinterización. Las desviaciones de los parámetros prescritos por el fabricante son una fuente principal de fallos.

Ajustes de temperatura incorrectos

Si la temperatura de mantenimiento es demasiado baja, la sinterización será incompleta, lo que resultará en una restauración débil y porosa. Si la temperatura es demasiado alta, el material puede comenzar a fundirse, haciendo que se hunda, pierda detalles anatómicos o se vuelva vidrioso y quebradizo.

Tiempos de permanencia inexactos

Un tiempo de permanencia demasiado corto no permitirá una densificación completa, lo que comprometerá la resistencia del material. Por el contrario, un tiempo de permanencia excesivamente largo generalmente no ofrece ningún beneficio adicional y a veces puede afectar negativamente las propiedades estéticas del material.

Apresurar la fase de enfriamiento

La tentación de retirar una restauración del horno antes de tiempo para ahorrar tiempo es un riesgo significativo. Los cambios bruscos de temperatura durante la fase de enfriamiento son la principal causa de fracturas post-sinterización.

Cómo aplicar esto a su flujo de trabajo

Comprender estos principios le permite solucionar problemas y garantizar resultados consistentes y de alta calidad de su horno de porcelana.

- Si su enfoque principal es la máxima resistencia y durabilidad: Adhiérase estrictamente a la temperatura y el tiempo de permanencia recomendados por el fabricante para garantizar una densificación completa.

- Si su enfoque principal es la estética óptima: Preste mucha atención al programa de cocción, ya que la translucidez y el color finales están directamente relacionados con un ciclo de sinterización correcto y completo.

- Si su enfoque principal es la eficiencia del laboratorio: Reconozca que la fase de enfriamiento no es negociable y no se puede apresurar sin aumentar significativamente el riesgo de repeticiones.

Dominar los principios de la sinterización transforma el horno de porcelana de un simple horno a un instrumento de precisión para crear restauraciones predecibles y de alta calidad.

Tabla de resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| Rampa de calentamiento | Aumento gradual de la temperatura | Previene el choque térmico y asegura un calentamiento uniforme |

| Mantenimiento/Remojo | Mantener a alta temperatura (1200-1600°C) | Permite la difusión atómica para la densificación y la resistencia |

| Enfriamiento controlado | Enfriamiento lento y uniforme | Previene el estrés térmico y las grietas en la restauración |

¡Actualice su laboratorio dental con los hornos de alta temperatura de precisión de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones avanzadas como hornos de mufla, de tubo y de vacío, adaptadas a sus necesidades únicas de sinterización. Nuestra profunda personalización garantiza una resistencia, estética y eficiencia óptimas para sus restauraciones. ¡Contáctenos hoy para discutir cómo podemos mejorar su flujo de trabajo y ofrecer resultados confiables!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas