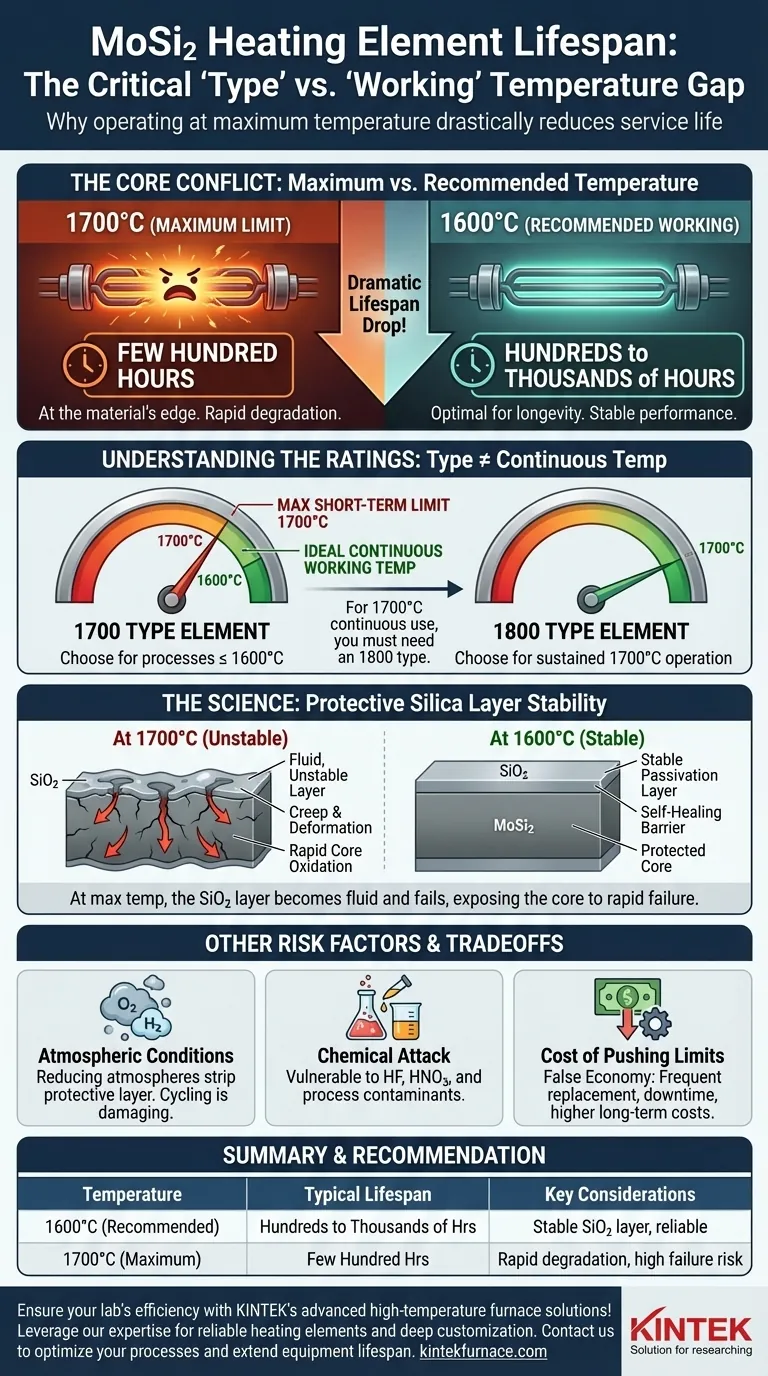

A su temperatura de funcionamiento recomendada, un elemento calefactor de disilicuro de molibdeno (MoSi₂) tipo 1700 puede durar cientos o incluso miles de horas. Sin embargo, cuando se lo lleva a su temperatura máxima nominal de 1700°C, su vida útil se reduce drásticamente a solo unos pocos cientos de horas. Esta reducción significativa destaca la diferencia crítica entre una temperatura de funcionamiento continuo y un límite máximo.

La conclusión crucial es que el número de "tipo" de un elemento (por ejemplo, 1700) representa su temperatura máxima a corto plazo, no su temperatura de funcionamiento continuo ideal. Para la longevidad y fiabilidad, debe operar el elemento a su temperatura de "trabajo" recomendada, que suele ser 100°C más baja.

La diferencia entre la temperatura de 'tipo' y de 'trabajo'

Un punto común de confusión es la distinción entre el tipo de un elemento y su temperatura de trabajo práctica. Comprender esto es clave para gestionar la vida útil del elemento y la fiabilidad del horno.

### Lo que realmente significa "Tipo 1700"

La designación "tipo 1700" se refiere a la temperatura máxima que el elemento puede soportar, típicamente por períodos cortos. No significa que esté diseñado para una operación continua y a largo plazo a 1700°C.

La temperatura de trabajo continua recomendada para un elemento tipo 1700 es de 1600°C. Operar a esta temperatura equilibra el rendimiento con una larga vida útil.

### El papel del elemento "Tipo 1800"

Para aplicaciones que requieren una operación sostenida a 1700°C, un elemento "tipo 1800" es la elección correcta. Su temperatura de trabajo continua recomendada es de 1700°C, lo que proporciona la durabilidad y el margen térmico necesarios para un rendimiento fiable a ese nivel.

Cómo la temperatura rige la vida útil del elemento de MoSi₂

La vida útil de un elemento de MoSi₂ está directamente ligada a la estabilidad de una capa protectora superficial. Las altas temperaturas someten esta capa a un estrés extremo, acelerando la degradación y la falla.

### La capa protectora de sílice (SiO₂)

A altas temperaturas en una atmósfera oxidante (como el aire), los elementos de MoSi₂ forman una fina capa de sílice (SiO₂) similar al vidrio en su superficie. Esta capa de pasivación es autorreparable y actúa como una barrera, evitando una mayor oxidación del núcleo del elemento.

Esta capa protectora es la razón principal por la que los elementos de MoSi₂ tienen una vida útil tan larga y resistencia a la deformación en su rango de operación previsto.

### Degradación a la temperatura máxima

Cuando se lleva un elemento tipo 1700 a 1700°C, se está operando al límite de sus materiales. A esta temperatura, la capa protectora de SiO₂ se vuelve menos estable y más fluida.

Esta mayor fluidez puede provocar "fluencia" (deformación lenta) y hace que la capa sea más vulnerable a la ruptura, exponiendo el material del núcleo a una rápida oxidación y falla. Por eso, la vida útil se desploma de miles de horas a 1600°C a solo unos pocos cientos de horas a 1700°C.

Comprender las compensaciones y otros riesgos

La temperatura de funcionamiento es el factor más importante en la vida útil del elemento, pero otras condiciones también pueden causar fallas prematuras.

### El costo de forzar el límite

Usar un elemento tipo 1700 a 1700°C puede parecer una medida de ahorro de costos, pero conduce a reemplazos frecuentes, tiempo de inactividad no programado y posibles daños al horno o al producto. Los ahorros a corto plazo se pierden rápidamente debido a mayores costos operativos a largo plazo e inestabilidad del proceso.

### El impacto de las condiciones atmosféricas

La capa protectora de SiO₂ depende de un ambiente oxidante para formarse y mantenerse.

Operar en una atmósfera reductora (como hidrógeno o amoníaco craqueado) puede eliminar esta capa protectora. El ciclo entre condiciones reductoras y oxidantes es particularmente dañino, ya que elimina y trata de reformar repetidamente la capa, consumiendo el material base del elemento y acortando drásticamente su vida útil.

### Ataque químico y contaminación

Aunque resistentes a muchas sustancias, los elementos de MoSi₂ son vulnerables a ciertos productos químicos. Las referencias señalan que el ácido fluorhídrico y el ácido nítrico atacarán los elementos. Del mismo modo, los vapores de proceso o los contaminantes que reaccionan con la sílice pueden degradar la capa protectora y acelerar la falla.

Tomar la decisión correcta para su objetivo

Seleccionar el elemento correcto es un equilibrio entre los requisitos de su proceso, el presupuesto y la fiabilidad deseada.

- Si su enfoque principal es la fiabilidad para procesos a 1600°C o menos: Un elemento tipo 1700 es la opción correcta y más rentable, ofreciendo miles de horas de operación estable.

- Si su enfoque principal es operar un horno consistentemente a 1700°C: Debe usar un elemento tipo 1800 para asegurar una vida útil razonable y un rendimiento predecible.

- Si está tratando de minimizar el costo inicial para un proceso de 1700°C: Usar un elemento tipo 1700 es una falsa economía que resultará en una vida útil drásticamente reducida, fallas frecuentes y mayores costos a largo plazo.

En última instancia, alinear la temperatura de trabajo especificada del elemento con las necesidades de su proceso es la estrategia más efectiva para asegurar una vida útil larga y fiable.

Tabla resumen:

| Temperatura | Vida útil típica | Consideraciones clave |

|---|---|---|

| 1600°C (Recomendada) | Cientos a miles de horas | Capa estable de SiO₂, rendimiento fiable |

| 1700°C (Máxima) | Pocos cientos de horas | Degradación rápida, alto riesgo de falla |

¡Asegure la eficiencia de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos y sistemas de calefacción fiables, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión los requisitos experimentales únicos, ayudándole a evitar costosos tiempos de inactividad y a prolongar la vida útil del equipo. ¡Contáctenos hoy mismo para discutir cómo podemos optimizar sus procesos de alta temperatura!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad