En resumen, un sistema PECVD permite sustratos que son térmicamente estables y compatibles con el vacío, como obleas de silicio, cuarzo y ciertos tipos de vidrio. El proceso en sí se utiliza para depositar una amplia variedad de películas delgadas, siendo las más comunes el nitruro de silicio (SiNx), el dióxido de silicio (SiO2) y el silicio amorfo (a-Si).

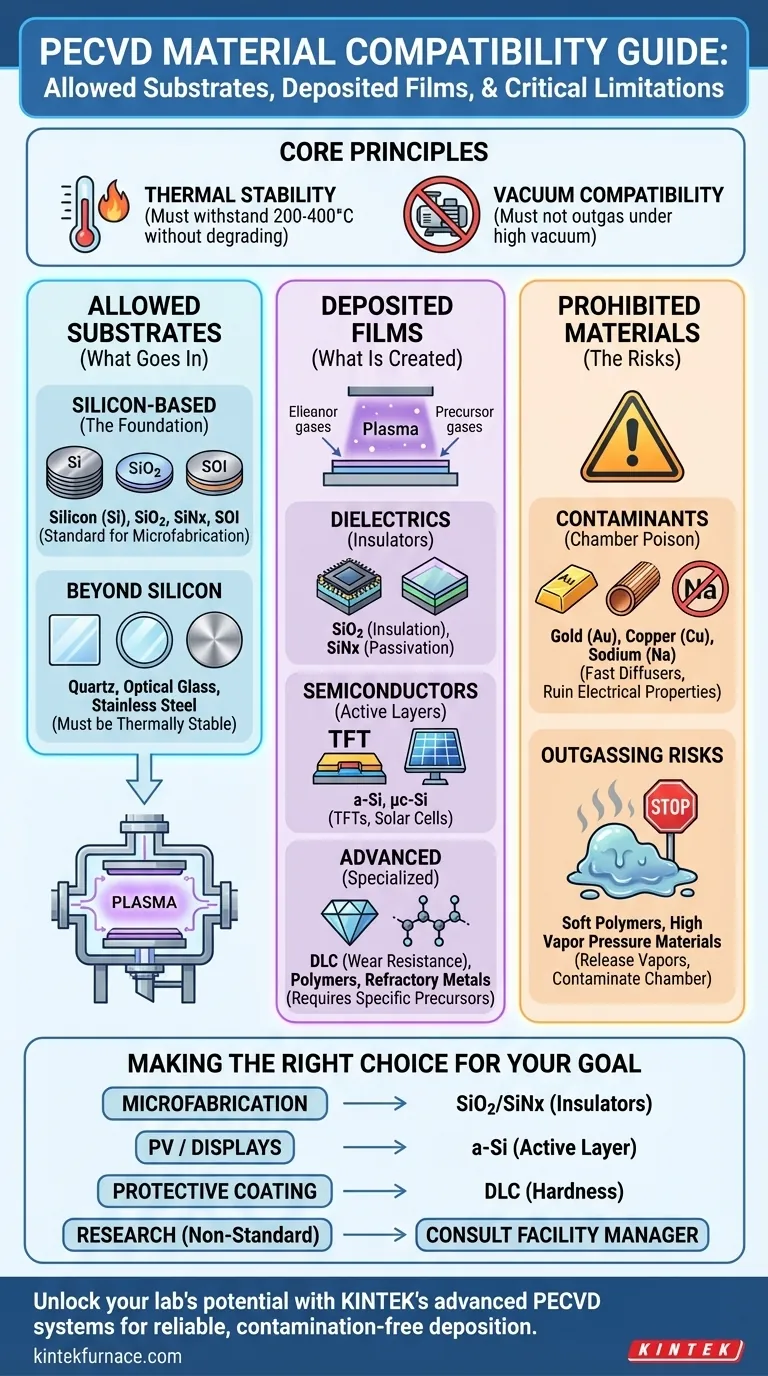

La pregunta central no es solo qué materiales están permitidos, sino por qué. La compatibilidad de materiales en un sistema de Deposición Química de Vapor Mejorada por Plasma (PECVD) se rige por dos principios: el sustrato debe sobrevivir a las condiciones del proceso sin degradarse, y la química del proceso debe ser compatible con el sistema para evitar la contaminación de la cámara.

Sustratos Permitidos: ¿Qué entra en la cámara?

El material que se coloca dentro de la cámara, conocido como sustrato, debe soportar el ambiente del proceso. Las principales restricciones son su capacidad para manejar calor moderado y alto vacío sin liberar contaminantes.

La Base: Materiales a base de Silicio

Los sustratos más comunes y universalmente aceptados son los basados en silicio. Estos incluyen obleas de silicio (Si) puro, obleas con dióxido de silicio (SiO2) de crecimiento térmico, obleas recubiertas con nitruro de silicio (SixNy) y obleas de Silicio sobre Aislante (SOI).

Estos materiales son el estándar para la fabricación de semiconductores y son inherentemente compatibles con la química utilizada para depositar más películas a base de silicio.

Más allá del Silicio: Vidrio, Cuarzo y Metales

El PECVD no se limita al silicio. Sustratos como el vidrio óptico, el cuarzo e incluso algunos metales como el acero inoxidable suelen ser permisibles.

El requisito absoluto es que sean compatibles con la temperatura del proceso, que suele oscilar entre 200 y 400 °C.

La Regla Crítica: Estabilidad Térmica y al Vacío

Cualquier material colocado en la cámara debe ser térmicamente estable a la temperatura de deposición. No puede fundirse, deformarse o, lo que es más importante, desgasificarse.

La desgasificación es la liberación de vapores atrapados de un material bajo vacío, lo que puede contaminar la cámara de proceso y arruinar la deposición para usted y futuros usuarios. Por eso, materiales como polímeros blandos o cualquier cosa con alta presión de vapor están prohibidos.

Películas Depositadas: ¿Qué se puede crear?

El PECVD es altamente versátil, capaz de depositar aislantes, semiconductores e incluso algunas capas conductoras mediante la reacción de gases precursores en un plasma.

Los Caballos de Batalla: Películas Dieléctricas

El uso más frecuente de PECVD es depositar aislantes eléctricos de alta calidad. El dióxido de silicio (SiO2) se utiliza para el aislamiento entre capas metálicas, mientras que el nitruro de silicio (SixNy) es valorado como capa de pasivación, protegiendo el dispositivo de la humedad y los contaminantes.

El Núcleo Semiconductor: Silicio Amorfo

PECVD es el método principal para depositar silicio amorfo (a-Si) y silicio microcristalino (µc-Si). Estas películas son componentes críticos en transistores de película delgada (TFT) para pantallas y en la fabricación de celdas solares.

Películas Avanzadas y Especializadas

La flexibilidad del PECVD permite la deposición de materiales más exóticos, dependiendo de la configuración del sistema. Esto incluye carbono tipo diamante (DLC) para recubrimientos resistentes al desgaste, ciertos polímeros e incluso metales refractarios y sus siliciuros.

La capacidad de depositar una película específica depende completamente de tener los gases precursores correctos conectados al sistema.

Comprensión de las Ventajas y Limitaciones

Aunque es versátil, un sistema PECVD no es una herramienta de deposición universal. Las restricciones existen para garantizar la repetibilidad del proceso y evitar la contaminación catastrófica de un instrumento muy costoso.

El Riesgo de Contaminación: Metales Prohibidos

Muchos metales comunes como el oro (Au), el cobre (Cu) y el sodio (Na) están estrictamente prohibidos en la mayoría de los sistemas PECVD centrados en semiconductores.

Estos elementos son difusores rápidos en el silicio. Incluso cantidades microscópicas pueden migrar a las paredes de la cámara y posteriormente contaminar futuros dispositivos basados en silicio, actuando como un "veneno" que destruye sus propiedades eléctricas.

La Temperatura del Proceso No es a Temperatura Ambiente

Aunque el PECVD se valora como un proceso de "baja temperatura" en comparación con otros métodos de deposición como el LPCVD (que funciona a >600°C), no es frío.

Los sustratos deben ser capaces de soportar temperaturas sostenidas de varios cientos de grados Celsius. Esta es una consideración crítica para materiales sensibles a la temperatura como ciertos plásticos o muestras biológicas.

Disponibilidad de Gas Precursor

Un sistema solo puede depositar películas para las que tiene los gases precursores necesarios. Una herramienta puede ser físicamente capaz de depositar carbono tipo diamante, pero si no está conectada a una fuente de gas hidrocarburo (como el metano), no se puede realizar la deposición.

Tomando la Decisión Correcta para su Objetivo

Para determinar si el PECVD es adecuado para su proyecto, considere su objetivo principal.

- Si su enfoque principal es la microfabricación estándar: PECVD es la herramienta ideal para depositar dióxido de silicio y nitruro de silicio de alta calidad como aislantes, capas de pasivación o incluso máscaras duras.

- Si su enfoque principal es la energía fotovoltaica o las pantallas: PECVD es el estándar de la industria para depositar las películas de silicio amorfo que forman la capa activa de estos dispositivos.

- Si su enfoque principal es un recubrimiento protector: Investigue sistemas configurados específicamente para carbono tipo diamante (DLC) para una excelente dureza y resistencia al desgaste.

- Si su enfoque principal es la investigación con materiales no estándar: Consulte siempre con el propietario de la herramienta o el gerente de la instalación para verificar que su sustrato específico y la película deseada sean compatibles con la configuración del sistema y las reglas de contaminación.

En última instancia, comprender estos principios subyacentes le permite utilizar la herramienta de manera eficaz y segura.

Tabla Resumen:

| Categoría | Ejemplos | Consideraciones clave |

|---|---|---|

| Sustratos permitidos | Obleas de silicio, cuarzo, vidrio óptico, acero inoxidable | Debe ser térmicamente estable (200-400°C) y compatible con el vacío para evitar la desgasificación |

| Películas comunes depositadas | Nitruro de silicio (SiNx), dióxido de silicio (SiO2), silicio amorfo (a-Si) | Depende de los gases precursores; se utiliza para aislamiento, pasivación y semiconductores |

| Materiales prohibidos | Oro, cobre, sodio, polímeros blandos | Alto riesgo de contaminación y daño a la cámara y los dispositivos |

¡Libere todo el potencial de su laboratorio con los avanzados sistemas PECVD de KINTEK! Aprovechando una excepcional investigación y desarrollo y una fabricación interna, proporcionamos a diversos laboratorios soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todo ello respaldado por una sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se dedique a la microfabricación, la energía fotovoltaica o la investigación, KINTEK garantiza una deposición fiable y libre de contaminación. Contáctenos hoy para analizar cómo podemos mejorar sus procesos y ofrecerle resultados superiores.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas