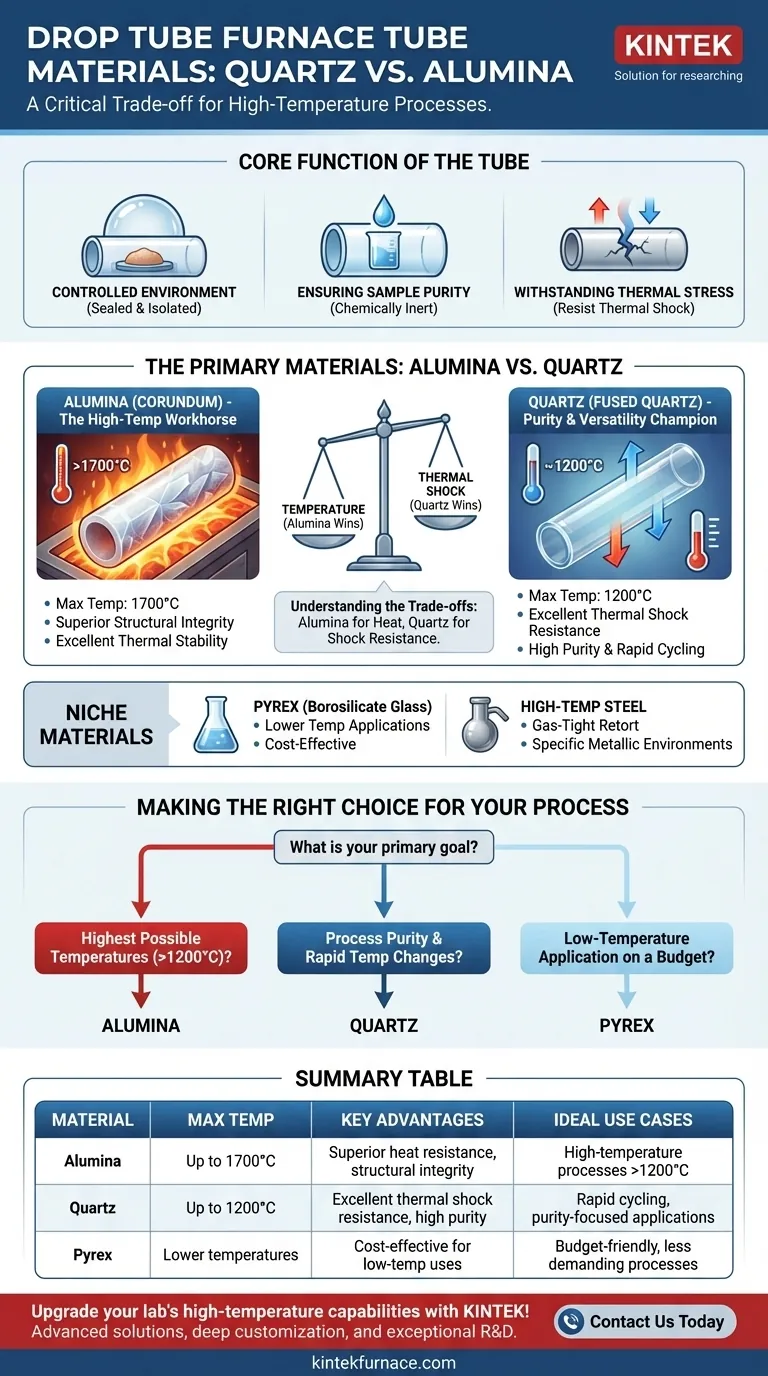

La elección del material del tubo en un horno de tubo de caída es fundamental, ya que impacta directamente en el éxito y la integridad del proceso a alta temperatura. Los tubos casi siempre están hechos de cuarzo o alúmina (corindón). Estos materiales se seleccionan porque pueden soportar temperaturas extremas y resistir reacciones químicas, asegurando que la muestra permanezca pura y no contaminada por el propio tubo.

La decisión entre cuarzo y alúmina no es arbitraria; es una compensación crítica. La alúmina se elige por su resistencia superior al calor a las temperaturas más altas, mientras que el cuarzo se prefiere por su capacidad excepcional para soportar cambios rápidos de temperatura sin agrietarse.

La función principal del tubo del horno

Antes de comparar materiales, es esencial comprender el papel del tubo. No es simplemente un recipiente; es un componente diseñado que realiza varias funciones críticas.

Creación de un entorno controlado

El trabajo principal del tubo es crear un entorno sellado y aislado. Separa la muestra de los elementos calefactores del horno y de la atmósfera exterior, lo que permite un control preciso de las condiciones del proceso, como trabajar al vacío o en un gas específico.

Garantizar la pureza de la muestra

El material del tubo debe ser químicamente inerte. A altas temperaturas, la reactividad aumenta drásticamente y el material equivocado podría lixiviar impurezas en su muestra, corrompiendo los resultados experimentales.

Soportar el estrés térmico

El tubo debe mantener su integridad estructural durante los ciclos rápidos de calentamiento y enfriamiento. La capacidad de soportar este choque térmico sin fracturarse es una característica clave de rendimiento que varía significativamente entre los materiales.

Comparación de los materiales de tubo primarios

Aunque existen otros materiales para aplicaciones específicas, la elección para la mayoría de los hornos de tubo de caída se reduce a una decisión entre alúmina y cuarzo.

Alúmina (Corindón): El caballo de batalla de alta temperatura

La alúmina es el material de referencia cuando se requieren las temperaturas más altas absolutas, a menudo clasificada para uso continuo hasta 1700 °C.

Su principal ventaja es su excelente estabilidad térmica e integridad estructural a temperaturas extremas donde otros materiales fallarían.

Cuarzo (Cuarzo fundido): El campeón de la pureza y la versatilidad

El cuarzo es un material extremadamente versátil conocido por su alta pureza y excepcional resistencia al choque térmico. Se puede calentar y enfriar muy rápidamente sin riesgo de agrietamiento.

Sin embargo, su límite de temperatura es menor que el de la alúmina, generalmente alrededor de 1200 °C para uso continuo. Es la opción ideal para una amplia gama de procesos que requieren pureza y ciclos rápidos por debajo de este umbral de temperatura.

Otros materiales de nicho

Pyrex es un tipo de vidrio de borosilicato que se puede utilizar para aplicaciones a temperaturas más bajas, pero carece de la resistencia térmica del cuarzo o la alúmina.

El acero resistente a altas temperaturas se utiliza a veces para construir una "retorta" hermética a los gases, particularmente en hornos donde un entorno metálico es aceptable o deseable, pero es menos común para los hornos de tubo de caída de laboratorio estándar y de alta pureza.

Comprender las compensaciones

Seleccionar el material correcto requiere equilibrar prioridades en competencia. Un material ideal para una aplicación puede ser totalmente inadecuado para otra.

Temperatura frente a choque térmico

Esta es la compensación más crítica. La alúmina puede alcanzar temperaturas más altas, pero es más susceptible a agrietarse si se calienta o enfría demasiado rápido. El cuarzo no puede alcanzar los mismos picos de temperatura, pero su bajo coeficiente de expansión térmica lo hace increíblemente resistente al choque térmico.

Compatibilidad química

Tanto el cuarzo como la alúmina son altamente inertes, pero su compatibilidad con productos químicos agresivos específicos a altas temperaturas puede diferir. La naturaleza química exacta de su proceso debe compararse con las tablas de resistencia química del material.

Costo y manipulación

Los tubos de alúmina suelen ser más robustos y resistentes a la desvitrificación (cristalización) a altas temperaturas. El cuarzo, aunque increíblemente fuerte contra el choque térmico, es una vitrocerámica que puede ser más frágil al impacto mecánico.

Tomar la decisión correcta para su proceso

Los parámetros específicos de su proceso dictarán la elección correcta del material. Para simplificar la decisión, considere su objetivo principal.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles (superiores a 1200 °C): La alúmina (corindón) es la elección necesaria por su incomparable estabilidad térmica.

- Si su enfoque principal es la pureza del proceso y los cambios rápidos de temperatura: El cuarzo es la opción superior, siempre que su temperatura de funcionamiento se mantenga por debajo de aproximadamente 1200 °C.

- Si su enfoque principal es una aplicación a baja temperatura con un presupuesto ajustado: Pyrex puede ser una alternativa viable para procesos menos exigentes.

Comprender estas propiedades de los materiales le permite seleccionar el tubo preciso que garantiza la seguridad, la integridad y el éxito de sus experimentos a alta temperatura.

Tabla de resumen:

| Material | Temperatura Máxima | Ventajas clave | Casos de uso ideales |

|---|---|---|---|

| Alúmina | Hasta 1700 °C | Resistencia superior al calor, integridad estructural a altas temperaturas | Procesos a alta temperatura superiores a 1200 °C |

| Cuarzo | Hasta 1200 °C | Excelente resistencia al choque térmico, alta pureza | Ciclos de temperatura rápidos, aplicaciones centradas en la pureza |

| Pyrex | Temperaturas más bajas | Económico para usos a baja temperatura | Procesos económicos y menos exigentes |

¡Mejore las capacidades de alta temperatura de su laboratorio con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de hornos avanzados como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura personalizadas pueden mejorar la eficiencia y los resultados de su proceso!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas