La calidad y la escalabilidad de la producción de grafeno están directamente gobernadas por un conjunto preciso de condiciones físicas. Los factores más críticos son la temperatura de síntesis, la presión de la cámara, el flujo de gas portador y la elección de los materiales catalíticos. Estas variables deben controlarse meticulosamente dentro de un sistema de Deposición Química de Vapor (CVD) para lograr las propiedades deseadas del material.

Lograr grafeno de alta calidad no se trata de maximizar una sola variable, sino de ajustar cuidadosamente la interacción entre la presión, la temperatura y los catalizadores para controlar el proceso de deposición de carbono. Cada parámetro presenta un compromiso crítico entre la velocidad de crecimiento, la calidad del material y el costo operativo.

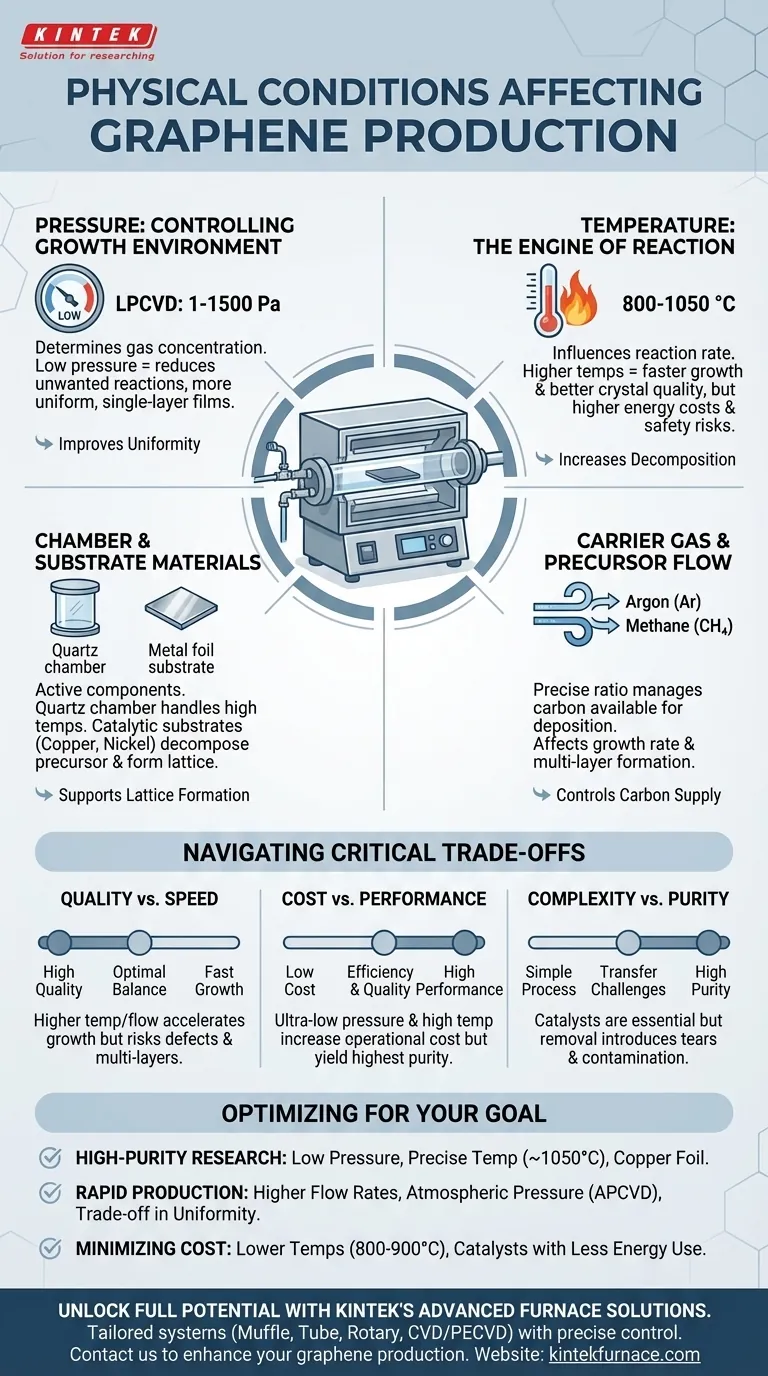

Las Variables Clave de la Síntesis de Grafeno

La base de la producción moderna de grafeno, particularmente a través de CVD, reside en la manipulación de algunos parámetros físicos clave. Cada uno actúa como una palanca que se puede ajustar para influir en el resultado final.

Temperatura: El Motor de la Reacción

La temperatura de síntesis dicta directamente la velocidad de las reacciones químicas involucradas en la formación del grafeno.

La mayoría de los procesos operan en un rango de 800 a 1050 °C. Las temperaturas más altas aumentan la tasa de descomposición del gas precursor de carbono (como el metano) y la movilidad superficial de los átomos de carbono, lo que generalmente conduce a un crecimiento más rápido y cristales de mayor calidad.

Sin embargo, operar en el extremo superior de este rango aumenta significativamente los costos de energía e introduce consideraciones de seguridad para el equipo y el entorno del laboratorio.

Presión: Controlando el Ambiente de Crecimiento

La presión de la cámara determina la concentración de moléculas de gas e influye en la uniformidad de la deposición.

Los dos enfoques principales son la CVD de baja presión (LPCVD) y la CVD a presión atmosférica (APCVD). La mayoría de las síntesis de alta calidad se basan en LPCVD, con presiones típicamente entre 1 y 1500 Pascales.

Se prefieren las bajas presiones porque reducen la probabilidad de reacciones indeseadas en fase gaseosa. Esto conduce a un proceso de crecimiento más controlado y mediado por la superficie, lo que resulta en películas de grafeno monocapa más uniformes.

Flujo de Gas Portador y Precursor

Se utiliza un gas portador, típicamente Argón (Ar) o Hidrógeno (H₂), para transportar la fuente de carbono (precursor) a la cámara de reacción y sobre el catalizador.

Los caudales tanto del gas portador como del precursor de carbono deben gestionarse con precisión. Esta proporción afecta la concentración de carbono disponible para la deposición en la superficie del sustrato, lo que impacta directamente la tasa de crecimiento y el potencial de formación de parches multicapa no deseados.

Materiales de la Cámara y el Sustrato

Los materiales utilizados para la cámara de reacción y el sustrato no son componentes pasivos; son partes activas del entorno físico.

La cámara misma debe estar hecha de un material, como el cuarzo, que pueda soportar altas temperaturas sin reaccionar o liberar impurezas que puedan contaminar el grafeno.

El sustrato a menudo funciona como catalizador. Materiales como la lámina de cobre o la espuma de níquel se eligen por su capacidad para descomponer catalíticamente el precursor de carbono y proporcionar una superficie para que se forme la red de grafeno.

Entendiendo las Compensaciones

Optimizar la producción de grafeno requiere navegar una serie de compensaciones críticas. No existe una "mejor" receta única; las condiciones ideales dependen completamente del resultado deseado.

Calidad vs. Velocidad

Las temperaturas más altas generalmente aceleran el crecimiento, pero si no se equilibran perfectamente con el flujo del precursor, pueden conducir a la formación de defectos o a un grafeno multicapa indeseable.

Por el contrario, presiones y temperaturas muy bajas pueden producir películas monocapa altamente uniformes, pero pueden ralentizar significativamente la tasa de producción, haciendo que el proceso sea menos viable para aplicaciones a gran escala.

Costo vs. Rendimiento

Lograr presiones ultrabajas requiere bombas de alto vacío costosas, y mantener temperaturas superiores a 1000 °C consume una gran cantidad de energía. Estos factores elevan el costo operativo de producir el material de mayor pureza.

El uso de condiciones menos extremas puede reducir los costos, pero a menudo a expensas de la uniformidad, la densidad de defectos o la calidad general del material.

Complejidad del Proceso vs. Pureza

Si bien los catalizadores como el cobre y el níquel son esenciales, deben eliminarse de la película de grafeno después del crecimiento. Este proceso de transferencia puede introducir desgarros, arrugas y contaminación, degradando la calidad final.

Algunos métodos que utilizan catalizadores como el galio líquido evitan este paso de transferencia, pero introducen sus propias complejidades y desafíos de manejo de materiales.

Optimización de las Condiciones para su Objetivo

Su elección de parámetros físicos debe estar directamente alineada con el objetivo final de su síntesis.

- Si su enfoque principal es la investigación de alta pureza y monocapa: Priorice un sistema CVD de baja presión con control preciso de la temperatura (cercana a 1050 °C) y un sustrato catalítico de alta calidad como la lámina de cobre.

- Si su enfoque principal es la producción rápida para películas de gran área: Considere velocidades de flujo de precursor más altas y, potencialmente, sistemas de presión atmosférica, pero prepárese para compromisos en la uniformidad y la densidad de defectos.

- Si su enfoque principal es minimizar el costo operativo: Explore rangos de temperatura más bajos (alrededor de 800-900 °C) y catalizadores que reduzcan los requisitos de energía, aceptando una posible disminución en la tasa de crecimiento o la calidad cristalina.

Dominar estas variables transforma la síntesis de grafeno de un arte complejo en una ciencia predecible.

Tabla Resumen:

| Condición | Rango/Detalles Clave | Impacto en la Producción de Grafeno |

|---|---|---|

| Temperatura | 800-1050 °C | Temperaturas más altas aumentan la velocidad de crecimiento y la calidad, pero elevan los costos de energía y los riesgos de seguridad. |

| Presión | 1-1500 Pa (LPCVD) | Las bajas presiones reducen las reacciones no deseadas, mejorando la uniformidad y la formación de monocapa. |

| Flujo de Gas Portador | Control preciso de Ar o H₂ | Afecta la tasa de deposición de carbono y la formación de multicapas; requiere proporciones equilibradas. |

| Materiales Catalíticos | Lámina de cobre, espuma de níquel | Descomponen los precursores de carbono y soportan la formación de la red; la elección influye en la pureza y la complejidad de la transferencia. |

¡Libere todo el potencial de su síntesis de grafeno con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas a medida como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un control preciso sobre la temperatura, la presión y el flujo de gas para satisfacer sus necesidades experimentales únicas, ya sea para investigación de alta pureza, producción rápida o eficiencia de costos. No deje que las condiciones subóptimas lo detengan; contáctenos hoy para discutir cómo podemos mejorar su proceso de producción de grafeno y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

La gente también pregunta

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?