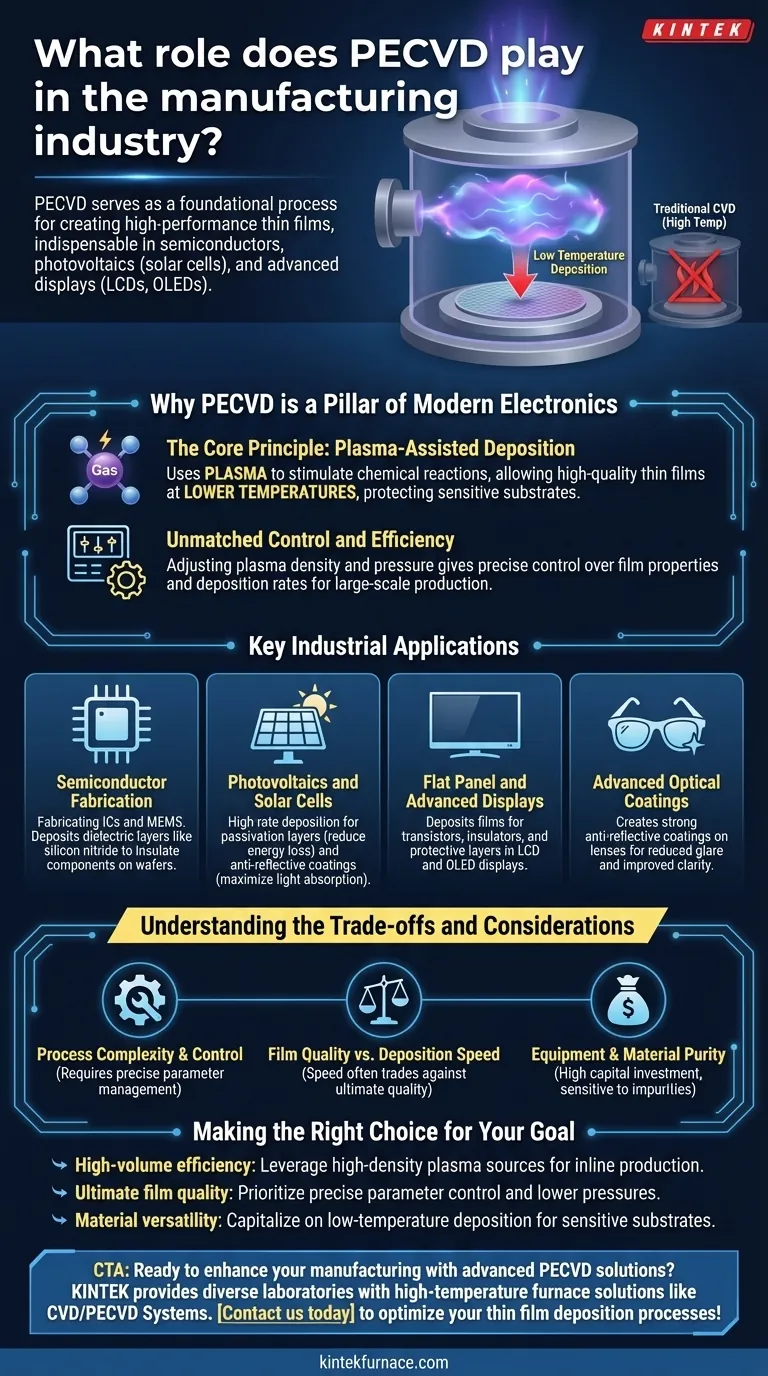

En la fabricación moderna, la Deposición Química de Vapor Asistida por Plasma (PECVD, por sus siglas en inglés) sirve como un proceso fundamental para crear películas delgadas de alto rendimiento. Es indispensable en la producción de semiconductores, fotovoltaicos como las células solares, y pantallas avanzadas como LCD y OLED. Esta tecnología permite la deposición de capas precisas y uniformes que son críticas para la función de estos dispositivos complejos.

El papel esencial del PECVD no es solo depositar materiales, sino hacerlo a bajas temperaturas. Esta única ventaja permite la fabricación de componentes electrónicos sofisticados a escala masiva sin dañar los materiales sensibles subyacentes.

Por qué el PECVD es un pilar de la electrónica moderna

Para entender el papel del PECVD, primero debe comprender su ventaja principal sobre los métodos tradicionales. Resuelve un desafío fundamental de fabricación: añadir capas de alta calidad a un material sin destruirlo con calor.

El principio central: Deposición asistida por plasma

El PECVD utiliza un gas energizado, o plasma, para estimular las reacciones químicas necesarias para la deposición.

Este plasma crea especies químicas altamente reactivas con una fracción de la energía térmica requerida por la Deposición Química de Vapor (CVD) convencional.

El resultado es la capacidad de depositar películas delgadas duraderas y de alta pureza a temperaturas mucho más bajas, protegiendo los delicados sustratos utilizados en semiconductores y pantallas.

Control y eficiencia inigualables

Aumentar la densidad del plasma eleva la concentración de especies reactivas, lo que acelera la velocidad de deposición.

Esto también permite que el proceso funcione a presiones más bajas, otorgando a los ingenieros un mayor control sobre la dirección y la energía de los iones que impactan la superficie del sustrato.

Este nivel de control hace que el proceso sea flexible y altamente eficiente para tiradas de producción a gran escala.

Aplicaciones industriales clave

El PECVD no es una tecnología de nicho; es una plataforma versátil que habilita múltiples industrias multimillonarias. Su impacto se observa en los dispositivos que usamos todos los días.

Fabricación de semiconductores

El PECVD es un caballo de batalla en la fabricación de circuitos integrados (IC) y sistemas microelectromecánicos (MEMS). Se utiliza para depositar capas dieléctricas, como nitruro de silicio y dióxido de silicio, que aíslan los componentes en una oblea de silicio.

Fotovoltaica y células solares

En la industria solar, la eficiencia lo es todo. El PECVD se utiliza para la deposición en línea y de alta velocidad de capas críticas en células de silicio cristalino.

Estas incluyen capas de pasivación que reducen la pérdida de energía y recubrimientos antirreflectantes que maximizan la cantidad de luz absorbida por la célula.

Pantallas planas y avanzadas

Las modernas pantallas LCD y OLED dependen de películas delgadas para funcionar. El PECVD deposita películas que forman transistores, aislantes y capas protectoras, mejorando directamente el rendimiento y la longevidad de la pantalla.

Recubrimientos ópticos avanzados

Los mismos principios se aplican a la óptica. El PECVD se utiliza para crear recubrimientos antirreflectantes fuertes en superficies como gafas de sol y lentes de alta gama, reduciendo el deslumbramiento y mejorando la claridad visual.

Comprensión de las compensaciones y consideraciones

Aunque es potente, el PECVD es un proceso sofisticado con complejidades inherentes que deben gestionarse para una implementación exitosa.

Complejidad y control del proceso

La gestión de un plasma estable requiere un control preciso del flujo de gas, la presión, la potencia y la frecuencia. Las desviaciones pueden afectar la uniformidad y calidad de la película, lo que exige sistemas robustos de control de procesos.

Calidad de la película frente a la velocidad de deposición

A menudo existe una compensación entre la velocidad de deposición y la calidad final de la película. Los procesos de alta velocidad, aunque eficientes para la producción en volumen, pueden introducir tensiones o impurezas que deben caracterizarse y controlarse cuidadosamente.

Equipo y pureza del material

Los sistemas PECVD representan importantes inversiones de capital. Además, el proceso es muy sensible a las impurezas en los gases fuente, lo que requiere una gestión estricta de los materiales y de la cadena de suministro para garantizar resultados consistentes.

Tomar la decisión correcta para su objetivo

Aplicar el PECVD de manera efectiva significa alinear sus capacidades con su objetivo principal de fabricación.

- Si su enfoque principal es la eficiencia de gran volumen: Aproveche las fuentes de plasma de alta densidad, como el Plasma Acoplado Inductivamente (ICP), para lograr las altas velocidades de deposición necesarias para la producción en línea de células solares o pantallas de gran área.

- Si su enfoque principal es la calidad final de la película: Priorice el control preciso de los parámetros del plasma y opere a presiones más bajas para ajustar las propiedades de la película, como la densidad, la tensión y la estequiometría, para semiconductores avanzados.

- Si su enfoque principal es la versatilidad del material: Capitalice la ventaja de baja temperatura del PECVD para depositar películas sobre sustratos sensibles a la temperatura, como polímeros o ensamblajes electrónicos prefabricados.

En última instancia, dominar el PECVD consiste en traducir el control a nivel atómico en éxito de fabricación a gran escala.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Ventaja principal | La deposición a baja temperatura protege los sustratos sensibles |

| Aplicaciones clave | Semiconductores, fotovoltaicos, pantallas, recubrimientos ópticos |

| Beneficios | Control preciso, alta eficiencia, versatilidad para producción a gran escala |

| Consideraciones | Complejidad del proceso, compensaciones entre velocidad y calidad, inversión en equipo |

¿Listo para mejorar su fabricación con soluciones PECVD avanzadas? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones de hornos de alta temperatura como Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas para semiconductores, células solares y pantallas. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de deposición de películas delgadas e impulsar su éxito.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas