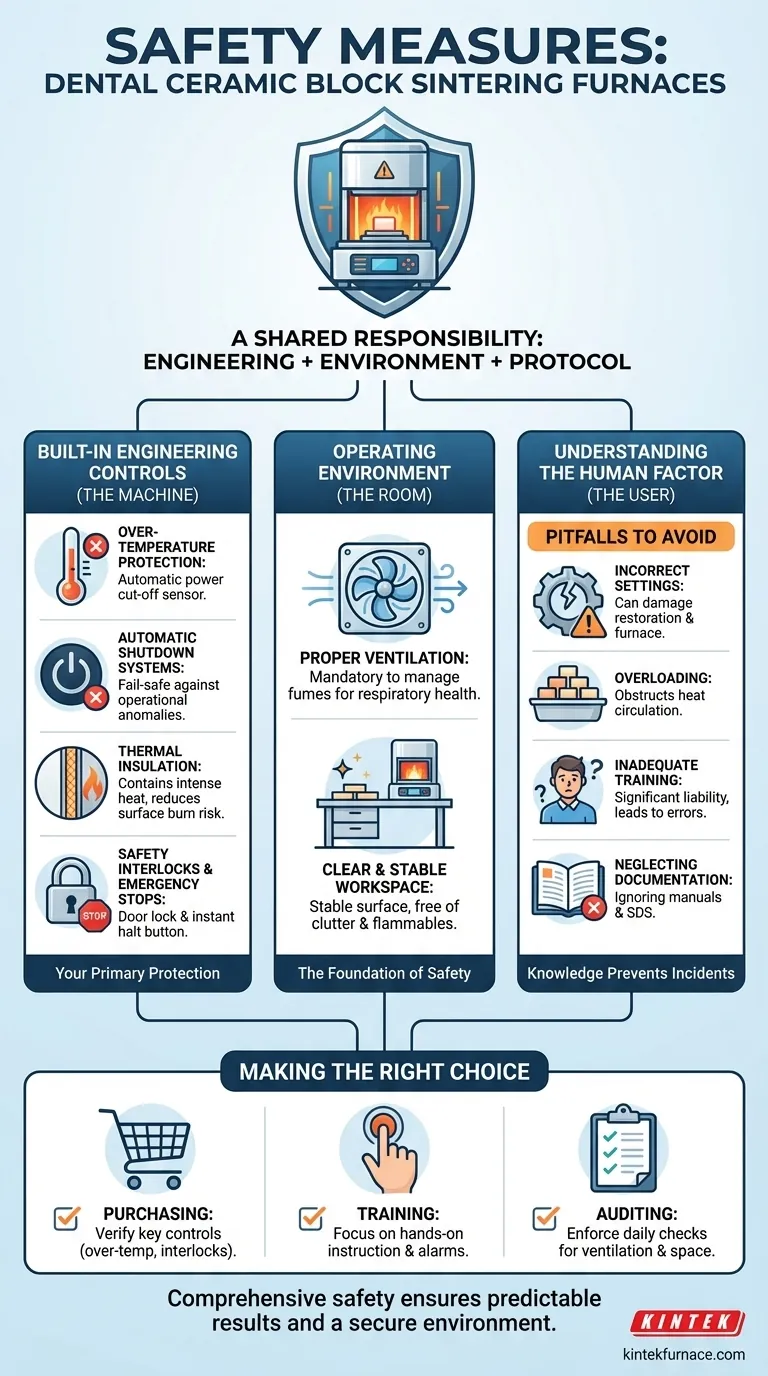

En esencia, la seguridad de los hornos de sinterización de bloques de cerámica dental se basa en una combinación de controles de ingeniería automatizados, configuraciones ambientales esenciales y protocolos rigurosos para el operador. Las medidas más críticas incluyen la protección automática contra sobretemperatura, el aislamiento térmico, los enclavamientos de seguridad en la puerta de la cámara y el uso obligatorio en un área bien ventilada para gestionar los humos.

Un horno de sinterización es un equipo de laboratorio potente y esencial, pero su funcionamiento a alta temperatura presenta riesgos inherentes. La verdadera seguridad no se encuentra en una sola característica, sino en un sistema de responsabilidad compartida entre las protecciones integradas del fabricante y los procedimientos operativos disciplinados del usuario.

Controles de Ingeniería Integrados: La Primera Línea de Defensa del Horno

Los fabricantes integran varios sistemas de seguridad no negociables directamente en el diseño del horno. Estas características son su protección principal contra fallos del equipo y accidentes.

Protección contra Sobretemperatura

Esta es posiblemente la característica de seguridad automatizada más crítica. Un sensor dedicado monitorea constantemente la temperatura interna.

Si el horno excede su temperatura máxima de funcionamiento segura, este sistema corta automáticamente la alimentación de los elementos calefactores, evitando el sobrecalentamiento catastrófico, daños al horno y posibles riesgos de incendio.

Sistemas de Apagado Automático

Más allá del simple monitoreo de la temperatura, los hornos modernos incluyen una lógica que puede apagar la unidad si detecta otras anomalías operativas. Esto actúa como un sistema de seguridad integral para proteger tanto la restauración como el propio equipo.

Aislamiento Térmico

Los hornos de sinterización operan a temperaturas extremadamente altas. El aislamiento térmico es el material dentro de las paredes del horno que contiene este calor intenso.

Un aislamiento eficaz cumple dos propósitos de seguridad: garantiza la estabilidad del proceso y minimiza la temperatura de la superficie externa de la unidad, reduciendo significativamente el riesgo de quemaduras accidentales por contacto para el operador.

Enclavamientos de Seguridad y Paradas de Emergencia

Un enclavamiento de seguridad es un mecanismo que evita que se abra la puerta del horno mientras un ciclo de calentamiento está activo. Esta es una característica crucial que protege al usuario de la exposición a temperaturas extremas y al choque térmico potencial.

Además, muchas unidades están equipadas con un botón de parada de emergencia físico que permite al operador detener inmediatamente todas las operaciones del horno en caso de un problema imprevisto.

El Papel Crítico del Entorno Operativo

Un horno seguro es tan seguro como la habitación en la que se encuentra. El entorno operativo y la ubicación son tan importantes como las características integradas de la máquina.

Ventilación Adecuada

Sinterizar ciertos materiales cerámicos a altas temperaturas puede liberar humos. Es obligatorio operar el horno en un área bien ventilada para prevenir la acumulación de partículas potencialmente dañinas en el aire y garantizar la salud respiratoria del operador.

Espacio de Trabajo Limpio y Estable

El horno debe colocarse sobre una superficie estable y nivelada que pueda soportar su peso. El área a su alrededor debe mantenerse libre de materiales inflamables y desorden general para prevenir riesgos de incendio y garantizar un fácil acceso a los controles.

Comprender el Factor Humano: Errores Comunes a Evitar

Muchos incidentes de seguridad no son causados por fallos del equipo, sino por errores del usuario. Comprender estos errores comunes es clave para prevenirlos.

Configuración Incorrecta de Temperatura y Ciclo

Cada material cerámico tiene un protocolo de sinterización preciso proporcionado por el fabricante. Usar configuraciones de temperatura o tiempos de ciclo incorrectos puede arruinar la restauración dental y, en casos extremos, ejercer una tensión indebida en los elementos calefactores del horno.

Sobrecarga del Horno

Colocar demasiadas restauraciones en la bandeja de sinterización puede obstruir la circulación adecuada del calor. Esto conduce a resultados inconsistentes y puede hacer que el horno trabaje más de lo diseñado, lo que podría activar alarmas de sobrecalentamiento o acortar la vida útil de los componentes.

Capacitación Inadecuada del Operador

Un horno de sinterización no es un dispositivo intuitivo de "enchufar y usar". El personal no capacitado es un riesgo significativo, ya que es más propenso a cometer errores en la programación, la carga y la respuesta a las alarmas. La formación formal es una inversión de seguridad esencial.

Descuidar la Documentación del Fabricante

El manual del usuario y las Hojas de Datos de Seguridad (SDS) proporcionadas con el horno y los materiales cerámicos son documentos críticos. Contienen instrucciones específicas para la operación, cronogramas de mantenimiento y advertencias de seguridad vitales que deben entenderse y seguirse.

Tomar la Decisión Correcta para su Objetivo

Su enfoque hacia la seguridad del horno debe ser proactivo y adaptado a sus responsabilidades específicas dentro del laboratorio.

- Si está comprando un horno nuevo: Verifique que incluya controles de ingeniería clave como protección contra sobretemperatura, un sistema de enclavamiento de la puerta y un aislamiento térmico robusto.

- Si está capacitando a nuevo personal: Concéntrese en la instrucción práctica que cubra la carga adecuada, la programación de acuerdo con las especificaciones del material y el "qué hacer" explícito para cualquier mensaje de error o alarma.

- Si está auditando la seguridad de su laboratorio: Cree y haga cumplir un Procedimiento Operativo Estándar (POE) que incluya comprobaciones diarias de la ventilación y el espacio de trabajo despejado antes de iniciar cualquier ciclo.

Priorizar este sistema integral de seguridad garantiza resultados predecibles y de alta calidad y un entorno seguro para todo su equipo.

Tabla Resumen:

| Medida de Seguridad | Características Clave | Propósito |

|---|---|---|

| Protección contra Sobretemperatura | Corte automático de energía | Previene el sobrecalentamiento y los riesgos de incendio |

| Aislamiento Térmico | Contención del calor en las paredes | Reduce la temperatura superficial externa y los riesgos de quemaduras |

| Enclavamientos de Seguridad | Bloqueo de puerta durante los ciclos | Previene la exposición a altas temperaturas |

| Requisitos de Ventilación | Configuración de área bien ventilada | Gestiona los humos para la seguridad respiratoria |

| Capacitación del Operador | Instrucción práctica | Reduce el error del usuario y asegura la adhesión al protocolo |

Asegure la seguridad y eficiencia de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios productos confiables como Hornos de Mufla, Tubulares, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda nos permite satisfacer con precisión sus requisitos experimentales únicos, mejorando la productividad y minimizando los riesgos. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de seguridad.

Guía Visual

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1200℃ Horno de mufla para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo garantiza un horno de porcelana al vacío la calidad de la unión? Logre restauraciones metalocerámicas superiores

- ¿Cuál es el uso de la porcelana en odontología? Lograr restauraciones dentales duraderas y de aspecto natural

- ¿Cuáles son los riesgos de una ventilación inadecuada del horno dental? Proteja la calidad de su laboratorio y la seguridad de su equipo

- ¿Cuál es el proceso paso a paso para hacer restauraciones dentales de porcelana? Domina la precisión y la estética

- ¿Cómo beneficia el control preciso de la temperatura en un horno de porcelana a la sinterización? Logre restauraciones dentales perfectas