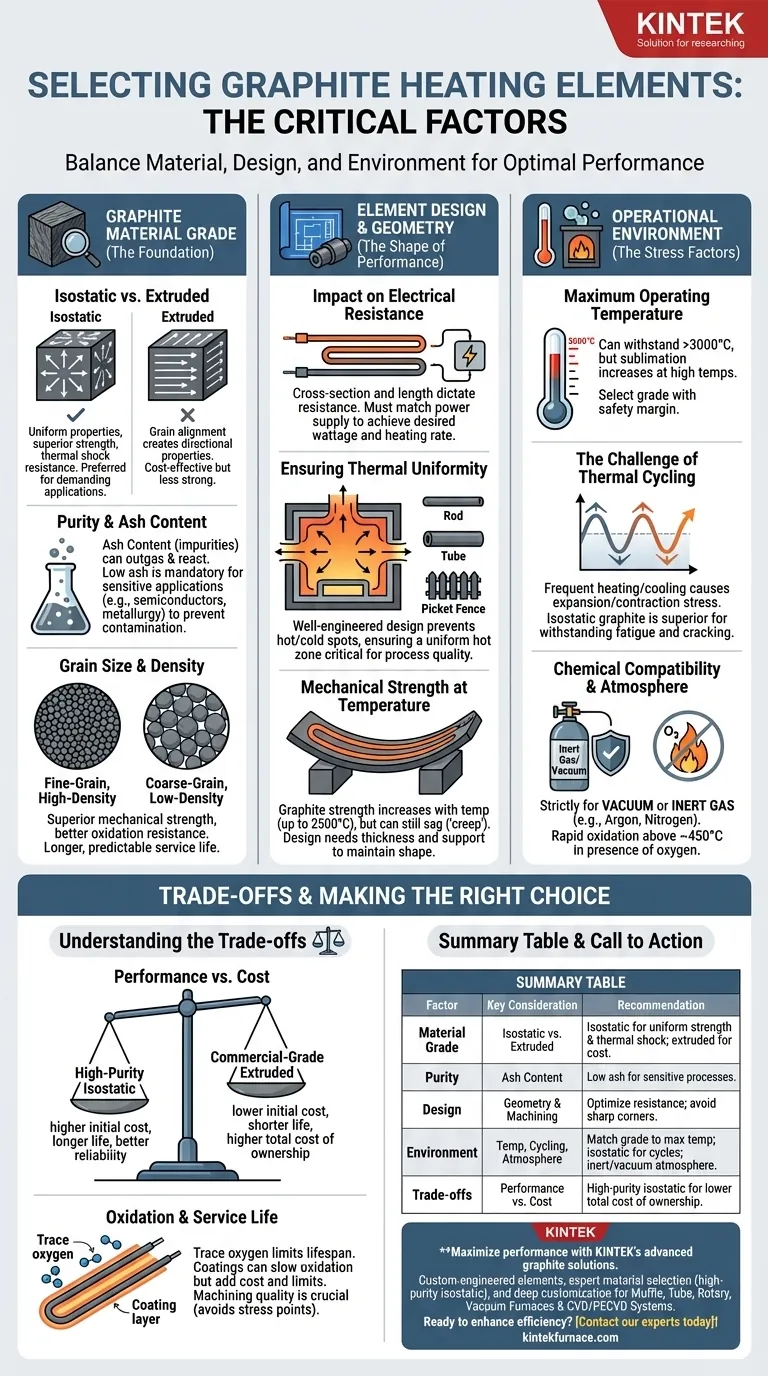

Para seleccionar el elemento calefactor de grafito adecuado, debe evaluar tres factores operativos fundamentales: la temperatura máxima de funcionamiento, la frecuencia e intensidad de los ciclos térmicos y el entorno químico dentro de su horno. La elección es una función directa de equilibrar el grado del material y el diseño físico del grafito con las demandas específicas de su proceso de alta temperatura.

El elemento calefactor de grafito óptimo no es simplemente el que tiene la clasificación de temperatura más alta. Es aquel cuyo grado de material, pureza y diseño geométrico se adaptan con precisión a las tensiones térmicas, mecánicas y químicas de su aplicación, garantizando la fiabilidad y una vida útil predecible.

La base: el grado del material de grafito

Antes de considerar la forma o el tamaño del elemento, debe comenzar con la materia prima. El tipo de bloque de grafito utilizado para el mecanizado es el factor más importante que determina el rendimiento y la longevidad del elemento.

Grafito isostático vs. extruido

El grafito prensado isostáticamente se forma aplicando una presión igual desde todas las direcciones. Esto crea un material altamente uniforme (isotrópico) con propiedades consistentes, resistencia superior y excelente resistencia al choque térmico. Es la opción preferida para aplicaciones exigentes.

El grafito extruido se forma empujando el material a través de una matriz. Este proceso alinea los granos de grafito, lo que da como resultado propiedades que varían con la dirección (anisotrópicas). Aunque es más rentable, generalmente es menos resistente y menos adecuado para formas complejas o entornos de alta tensión.

Pureza y contenido de cenizas

La pureza del grafito es fundamental para evitar la contaminación de los materiales que se procesan (la "carga de trabajo"). El contenido de cenizas, que representa las impurezas no grafíticas, puede desgasificarse a altas temperaturas y reaccionar con su producto. Para aplicaciones sensibles como la fabricación de semiconductores o la metalurgia, un contenido de cenizas muy bajo es obligatorio.

Tamaño de grano y densidad

Un material de grafito de grano fino y alta densidad generalmente proporciona una resistencia mecánica superior y una mejor resistencia a la oxidación. Esto lo hace más robusto y menos propenso a la erosión, lo que conduce a una vida útil más larga y predecible, especialmente en hornos que no están perfectamente sellados.

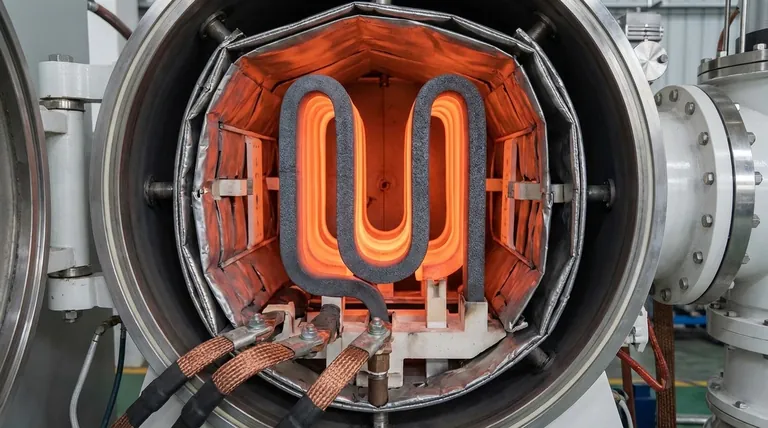

Diseño y geometría del elemento

La forma en que se moldea un elemento calefactor a partir del bloque de grafito en bruto tiene profundas implicaciones para su rendimiento eléctrico y estabilidad mecánica. La capacidad de mecanizado del fabricante es tan importante como el material en sí.

Impacto en la resistencia eléctrica

El área de la sección transversal y la longitud del elemento dictan su resistencia eléctrica total. Este es un parámetro de diseño crítico que debe coincidir con las capacidades de voltaje y corriente de su fuente de alimentación para lograr la potencia de salida (vatios) y la velocidad de calentamiento deseadas.

Garantizar la uniformidad térmica

El diseño del elemento es clave para crear una "zona caliente" uniforme dentro del horno. Las formas comunes incluyen varillas y tubos simples o diseños más complejos en serpentín o de "valla". Un diseño bien diseñado distribuye el calor de manera uniforme, evitando puntos calientes o fríos que pueden comprometer su proceso.

Resistencia mecánica a la temperatura

El grafito es único porque su resistencia aumenta con la temperatura, alcanzando un pico alrededor de los 2500 °C. Sin embargo, aún puede ceder o deformarse bajo su propio peso con el tiempo ("fluencia"). El diseño del elemento debe incluir un espesor suficiente y estructuras de soporte adecuadas para mantener su forma e integridad a la temperatura máxima de funcionamiento.

El entorno operativo

Las condiciones de funcionamiento específicas de su horno ejercerán una tensión constante sobre los elementos calefactores. Hacer coincidir el elemento con estas condiciones es esencial para la fiabilidad.

Temperatura máxima de funcionamiento

Si bien el grafito puede soportar temperaturas superiores a los 3000 °C en vacío o atmósfera inerte, su tasa de sublimación (pasar de sólido directamente a gas) aumenta drásticamente a temperaturas muy altas. Seleccione un grado clasificado para su temperatura objetivo con un margen de seguridad cómodo.

El desafío del ciclo térmico

Cada vez que el horno se calienta y se enfría, el elemento calefactor se expande y se contrae, lo que induce tensión mecánica. Los ciclos térmicos frecuentes o rápidos pueden provocar fatiga y agrietamiento. El grafito isostático es muy superior en su capacidad para soportar esta tensión en comparación con los grados extruidos.

Compatibilidad química y atmósfera

El grafito se oxidará y quemará rápidamente en presencia de oxígeno a temperaturas superiores a aproximadamente 450 °C (842 °F). Por lo tanto, los elementos de grafito son estrictamente para uso en atmósferas de vacío o gas inerte (como argón o nitrógeno). También debe considerar las posibles reacciones entre el grafito y cualquier gas de proceso o material que se esté calentando.

Comprender las compensaciones

Elegir un elemento calefactor implica equilibrar prioridades contrapuestas. Una evaluación objetiva de estas compensaciones es clave para realizar una inversión sólida.

Rendimiento vs. coste

El grafito isostático de alta pureza y grano fino es significativamente más caro que el grafito extruido de grado comercial. Sin embargo, su mayor vida útil, la mejora de la pureza del proceso y una mayor fiabilidad pueden resultar en un menor coste total de propiedad en aplicaciones exigentes.

Oxidación y vida útil

Ningún vacío o atmósfera inerte es perfecto. Siempre habrá trazas de oxígeno y vapor de agua, y son los principales factores que limitan la vida útil del elemento. Si bien los recubrimientos protectores (como el carburo de silicio) pueden ralentizar este proceso, aumentan el coste y tienen sus propias limitaciones térmicas.

La importancia de la calidad del mecanizado

Incluso el mejor material de grafito puede fallar prematuramente si se mecaniza incorrectamente. Las esquinas afiladas, los arañazos en la superficie o las marcas de herramientas crean puntos de concentración de tensión donde pueden formarse y propagarse grietas durante el ciclo térmico. Asociarse con un maquinista de grafito experimentado y cualificado es innegociable.

Tomar la decisión correcta para su aplicación

Utilice su objetivo principal del proceso para guiar su selección final.

- Si su objetivo principal es la máxima pureza y rendimiento (por ejemplo, I+D, semiconductores): Priorice un grafito isostático de alta pureza y grano fino y trabaje con su proveedor para crear un diseño optimizado para la geometría específica de su horno.

- Si su objetivo principal es la producción de alto volumen y sensible al coste: Evalúe cuidadosamente si un grafito extruido de alta calidad puede satisfacer sus necesidades, pero realice un seguimiento meticuloso de su vida útil para calcular el coste real por ciclo.

- Si su objetivo principal es soportar ciclos térmicos agresivos: Seleccione un grafito isostático de alta densidad y un diseño que minimice los ángulos agudos y proporcione un soporte mecánico robusto.

Un enfoque sistemático de la selección transforma el elemento calefactor de una simple pieza consumible en un componente estratégico que mejora la estabilidad y el control del proceso.

Tabla resumen:

| Factor de selección | Consideración clave | Recomendación |

|---|---|---|

| Grado del material | Grafito isostático vs. extruido | Isostático para resistencia uniforme y resistencia al choque térmico; extruido para aplicaciones sensibles al coste. |

| Pureza | Contenido de cenizas | Bajo contenido de cenizas para procesos sensibles (por ejemplo, semiconductores) para evitar la contaminación. |

| Diseño | Geometría y calidad de mecanizado | Optimizar la sección transversal para la resistencia eléctrica; evitar esquinas afiladas para reducir los puntos de tensión. |

| Entorno operativo | Temperatura, ciclos, atmósfera | Hacer coincidir el grado con la temperatura máxima; usar grafito isostático para ciclos térmicos frecuentes; asegurar atmósfera inerte/vacío. |

| Compensaciones | Rendimiento vs. coste | El grafito isostático de alta pureza ofrece una vida útil más larga y fiabilidad, reduciendo el coste total de propiedad. |

Maximice el rendimiento y la vida útil de su horno de alta temperatura con las soluciones avanzadas de calefacción de grafito de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos calefactores diseñados con precisión y adaptados a sus requisitos únicos. Nuestra experiencia en la selección de materiales (incluido el grafito isostático de alta pureza y grano fino) y el diseño personalizado garantiza una uniformidad térmica óptima, estabilidad mecánica y compatibilidad química para su aplicación. Ya sea que necesite hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, o sistemas CVD/PECVD, nuestras profundas capacidades de personalización ofrecen fiabilidad y control del proceso. ¿Listo para mejorar la eficiencia de su horno? ¡Contacte hoy mismo a nuestros expertos para discutir sus necesidades!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo