En esencia, la capacidad de calentamiento de un horno de caja se define por sus elementos calefactores, que se clasifican principalmente como aleaciones metálicas o materiales cerámicos/no metálicos avanzados. Los tipos más comunes incluyen alambres de resistencia metálica (como FeCrAl y NiCr) para temperaturas más bajas, y carburo de silicio (SiC) o disilicuro de molibdeno (MoSi2) para aplicaciones de alta temperatura.

La selección de un elemento calefactor no es arbitraria; es una decisión crítica de ingeniería dictada casi en su totalidad por la temperatura operativa máxima requerida del horno y el ambiente químico (atmósfera) dentro de la cámara.

Elementos Calefactores Metálicos: Los Caballos de Batalla

Los elementos metálicos son comunes en los hornos de propósito general, particularmente aquellos que operan a 1200 °C o menos. Funcionan resistiendo el flujo de electricidad, lo que genera calor.

Alambre de Resistencia (FeCrAl, NiCr)

Las aleaciones de hierro-cromo-aluminio (FeCrAl) y níquel-cromo (NiCr) son los elementos calefactores más frecuentes en hornos de laboratorio e industriales que operan hasta 1200 °C.

Estos alambres se enrollan típicamente en espirales y se montan en ranuras dentro del aislamiento del horno o se enrollan alrededor de tubos cerámicos. Este diseño incrustado maximiza la uniformidad térmica y protege los elementos.

Molibdeno (Alambre, Varillas)

El molibdeno es un metal refractario capaz de alcanzar temperaturas muy altas, muy por encima de lo que pueden manejar los alambres de resistencia estándar.

Sin embargo, el molibdeno se oxida fácilmente en presencia de aire a altas temperaturas. Por lo tanto, solo se puede utilizar en hornos que operan con un vacío o una atmósfera inerte/reductora.

Elementos Cerámicos y No Metálicos: Especialistas de Alto Rendimiento

Cuando las temperaturas necesitan superar los 1200 °C, los ingenieros recurren a materiales cerámicos avanzados o no metálicos que ofrecen una estabilidad y longevidad superiores al calor extremo.

Carburo de Silicio (SiC)

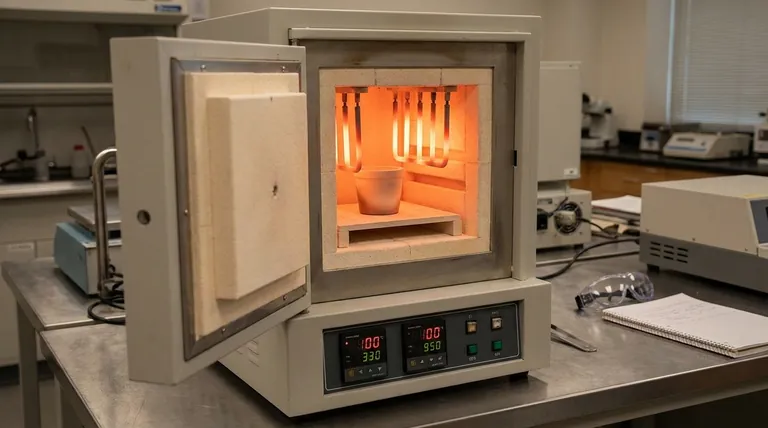

Los elementos de carburo de silicio son robustos, fiables y capaces de operar a temperaturas de hasta 1600 °C (2912 °F) en aire. A menudo se forman en varillas o formas de U.

Los elementos SiC son conocidos por su alta resistencia y resistencia al choque térmico, lo que los convierte en una opción duradera para muchos procesos de alta temperatura.

Disilicuro de Molibdeno (MoSi2)

Para las temperaturas más altas en el aire, el disilicuro de molibdeno es la mejor opción, capaz de un funcionamiento sostenido a 1700 °C e incluso alcanzando picos de más de 1800 °C (3272 °F).

Estos elementos casi siempre están suspendidos del techo del horno y cuelgan libremente en la cámara. Esta configuración permite un fácil reemplazo y evita la interacción con el aislamiento del horno a temperaturas extremas.

Grafito

Los elementos de grafito pueden alcanzar las temperaturas más altas de todos, superando los 2000 °C e incluso acercándose a los 3000 °C. Son esenciales para aplicaciones especializadas como la grafitización o ciertos procesos de soldadura fuerte al vacío.

Al igual que el molibdeno, el grafito debe usarse en una atmósfera de vacío o inerte para evitar que se oxide y se queme rápidamente.

Comprensión de las Compensaciones: Temperatura, Atmósfera y Costo

Elegir un elemento implica equilibrar los requisitos de rendimiento con las limitaciones del material y el costo.

Temperatura Máxima de Funcionamiento

Este es el factor más importante. Un elemento operado por encima de su máximo recomendado fallará rápidamente.

- < 1200 °C: El alambre FeCrAl / NiCr es estándar y rentable.

- 1200 °C - 1600 °C: El carburo de silicio (SiC) es la opción típica.

- > 1600 °C en Aire: Es necesario el disilicuro de molibdeno (MoSi2).

- > 1600 °C en Vacío/Inerte: Se requiere molibdeno o grafito.

Atmósfera del Horno

El entorno químico dentro del horno es la segunda restricción crítica. Usar el elemento incorrecto en una atmósfera oxidante (aire) es un error común y costoso.

Los elementos como el molibdeno y el grafito serán destruidos por el oxígeno a altas temperaturas. En contraste, el SiC y el MoSi2 forman una capa protectora vítrea (dióxido de silicio) que les permite funcionar en aire.

Vida Útil y Costo

Los elementos de alto rendimiento como MoSi2 tienen un costo inicial más alto, pero ofrecen una capacidad de temperatura inigualable. La vida útil de cualquier elemento se ve afectada por la intensidad de uso, la velocidad de los ciclos de calentamiento/enfriamiento y la contaminación química del proceso.

Tomando la Decisión Correcta para su Aplicación

Su decisión final debe estar alineada con sus objetivos de procesamiento específicos.

- Si su enfoque principal es el tratamiento térmico de propósito general o el trabajo de laboratorio por debajo de 1200 °C: Un horno con elementos de alambre de resistencia FeCrAl o NiCr ofrece el mejor equilibrio entre costo y rendimiento.

- Si su enfoque principal es la sinterización o el procesamiento a alta temperatura en aire (hasta 1700 °C): Debe utilizar un horno equipado con elementos de carburo de silicio (SiC) o disilicuro de molibdeno (MoSi2).

- Si su enfoque principal es el procesamiento al vacío o en atmósfera inerte a muy alta temperatura: Su aplicación exige un horno con elementos de molibdeno o grafito.

Hacer coincidir las propiedades del elemento calefactor con su temperatura operativa y atmósfera es la clave para un proceso térmico exitoso y fiable.

Tabla Resumen:

| Tipo de Elemento Calefactor | Temp. Máx. (°C) | Compatibilidad de Atmósfera | Aplicaciones Comunes |

|---|---|---|---|

| Alambre FeCrAl / NiCr | Hasta 1200 | Aire, Oxidante | Tratamiento térmico de propósito general, trabajo de laboratorio |

| Carburo de Silicio (SiC) | Hasta 1600 | Aire, Oxidante | Sinterización a alta temperatura, procesos robustos |

| Disilicuro de Molibdeno (MoSi2) | Hasta 1800+ | Aire, Oxidante | Procesos en aire a la temperatura más alta, calor sostenido |

| Molibdeno | Superior a 1600 | Vacío, Inerte/Reductora | Procesamiento al vacío a alta temperatura, usos especializados |

| Grafito | Superior a 2000 | Vacío, Inerte/Reductora | Grafitización, aplicaciones de temperatura extremadamente alta |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios opciones fiables como hornos mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la eficiencia y el rendimiento. No se conforme con menos: ¡contáctenos hoy para analizar cómo podemos adaptar la solución de calefacción perfecta para sus necesidades!

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la importancia del entorno térmico en la calcinación? Logre fases cerámicas puras con KINTEK

- ¿Por qué un horno de caja de alta temperatura de laboratorio es esencial para los polvos cerámicos KNN? Dominando la síntesis de estado sólido

- ¿Por qué se utiliza un horno mufla de caja para el recocido a 800 °C de muestras de titanio LMD? Optimice el rendimiento de su material

- ¿Cómo se utiliza un horno mufla de laboratorio durante la etapa de desaglomeración de cuerpos verdes de HAp? Control Térmico de Precisión

- ¿Qué papel juega un horno de resistencia de caja de alta temperatura en la sinterización? Dominando la densificación del tubo electrolítico