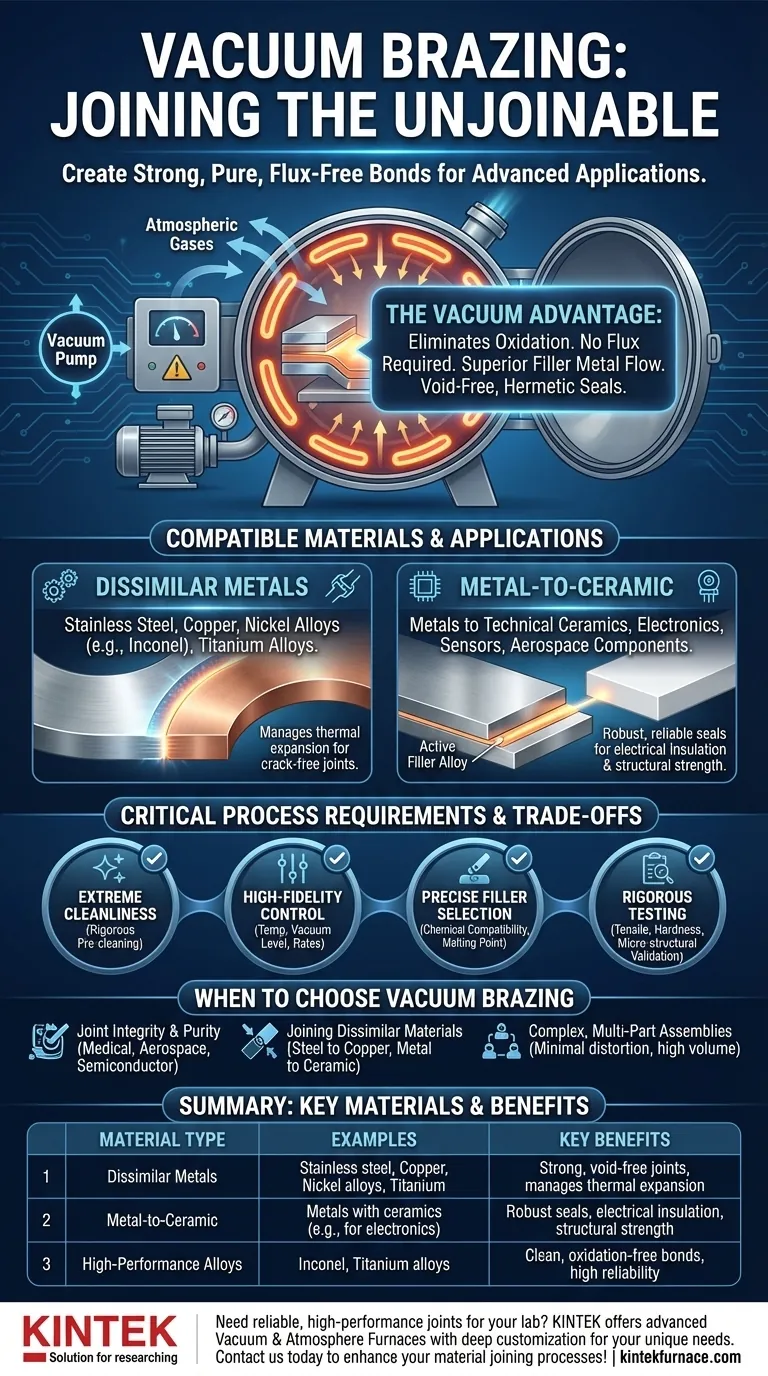

En resumen, la soldadura fuerte al vacío destaca por unir una amplia gama de materiales, particularmente metales disímiles y combinaciones de metal a cerámica. Se utiliza con frecuencia para aleaciones de alto rendimiento como acero inoxidable, aleaciones de níquel, titanio y cobre, creando uniones fuertes y limpias que a menudo son imposibles de lograr con otros métodos.

La verdadera ventaja de la soldadura fuerte al vacío no es solo la lista de materiales que puede unir, sino su capacidad para crear uniones excepcionalmente puras y sin fundente entre materiales desafiantes y disímiles. El proceso se elige cuando la integridad y el rendimiento de la unión no son negociables.

Por qué es crítico un entorno de vacío

El "vacío" en la soldadura fuerte al vacío es la clave de sus capacidades únicas. Al eliminar los gases atmosféricos de un horno sellado, el proceso cambia fundamentalmente la forma en que se pueden unir los materiales.

Eliminación de la oxidación sin fundente

En la soldadura fuerte tradicional, se requiere un agente químico llamado fundente para limpiar las superficies y prevenir la oxidación cuando se aplica calor. Un ambiente de vacío hace que esto sea innecesario.

Al no haber prácticamente oxígeno presente, no se pueden formar óxidos en las superficies metálicas, lo que garantiza que permanezcan perfectamente limpias para que el metal de aportación de soldadura fuerte se adhiera.

Mejora del flujo del metal de aportación

Debido a que las superficies del material base están atómicamente limpias, el metal de aportación fundido puede fluir de manera suave y completa hacia la unión a través de la acción capilar.

Esto da como resultado una unión sin vacíos, excepcionalmente fuerte y herméticamente sellada que cubre toda la interfaz de la unión.

Un vistazo más de cerca a los materiales compatibles

La versatilidad de la soldadura fuerte al vacío proviene de su capacidad para manejar materiales con diferentes propiedades químicas y físicas.

Unión de metales disímiles

El proceso es una solución principal para unir metales que son difíciles o imposibles de soldar. Las combinaciones comunes incluyen:

- Acero Inoxidable

- Cobre

- Aleaciones de níquel (p. ej., Inconel)

- Aleaciones de titanio

Los ciclos controlados de calentamiento y enfriamiento en un horno de vacío ayudan a gestionar las diferentes tasas de expansión térmica de estos metales, reduciendo el estrés y previniendo grietas.

Integración de metales y cerámicas

Una de las aplicaciones más potentes de la soldadura fuerte al vacío es la unión de metales a cerámicas. Esto es fundamental para crear componentes que requieren tanto aislamiento eléctrico como resistencia estructural.

Con la cuidadosa selección de una aleación de relleno activa, el material de soldadura fuerte puede unirse químicamente a la superficie cerámica, creando un sello robusto y confiable utilizado en electrónica, sensores y componentes aeroespaciales.

Comprensión de las compensaciones y los requisitos

Aunque potente, la soldadura fuerte al vacío es un proceso preciso y exigente. El éxito no se trata solo de elegir los materiales correctos, sino de controlar todo el entorno.

La necesidad de una limpieza extrema

El proceso es altamente sensible a la contaminación. Cualquier aceite, suciedad u otros residuos en las piezas se vaporizarán en el vacío y pueden arruinar la soldadura.

Por eso, la limpieza rigurosa previa de las piezas y el montaje en un entorno controlado y limpio son requisitos previos absolutos para un resultado exitoso.

Control de proceso de alta fidelidad

El éxito depende de equipos de alta calidad. Se requiere un horno de alto vacío para lograr la pureza necesaria, y las variables del proceso como la temperatura, las tasas de calentamiento/enfriamiento y el nivel de vacío deben controlarse con precisión.

Selección cuidadosa del metal de aportación

El metal de aportación no es una solución universal. Debe ser químicamente compatible con ambos materiales base y tener un punto de fusión adecuado para la aplicación sin dañar las piezas que se van a unir.

La importancia de las pruebas rigurosas

Dadas las aplicaciones críticas donde se utiliza la soldadura fuerte al vacío, los conjuntos terminados deben validarse. Las instalaciones para pruebas de tracción, pruebas de dureza y análisis microestructural son esenciales para verificar la integridad y resistencia de cada unión.

Tomar la decisión correcta para su aplicación

La selección de la soldadura fuerte al vacío depende completamente de las exigencias técnicas de su proyecto.

- Si su enfoque principal es la integridad y pureza de la unión: Este proceso es inigualable para crear uniones fuertes y sin fundente, lo que lo hace esencial para aplicaciones médicas, aeroespaciales y de semiconductores.

- Si su enfoque principal es unir materiales disímiles (p. ej., acero a cobre o metal a cerámica): La soldadura fuerte al vacío es uno de los métodos más confiables para crear una unión robusta entre materiales que no se pueden soldar.

- Si su enfoque principal es crear ensamblajes complejos de varias piezas: El proceso permite la unión simultánea de docenas o incluso cientos de uniones en un solo ciclo de horno, produciendo un ensamblaje limpio y terminado con una distorsión mínima.

En última instancia, elegir la soldadura fuerte al vacío es una decisión de priorizar el rendimiento y la fiabilidad del componente final sobre la simplicidad del proceso.

Tabla resumen:

| Tipo de material | Ejemplos | Beneficios clave |

|---|---|---|

| Metales disímiles | Acero inoxidable, Cobre, Aleaciones de níquel, Titanio | Uniones fuertes y sin vacíos, gestiona la expansión térmica |

| Metal a cerámica | Metales con cerámicas (p. ej., para electrónica) | Sellos robustos, aislamiento eléctrico, resistencia estructural |

| Aleaciones de alto rendimiento | Inconel, Aleaciones de titanio | Uniones limpias, libres de oxidación, alta fiabilidad |

¿Necesita uniones fiables y de alto rendimiento para su laboratorio? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para la soldadura fuerte al vacío y más allá. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de unión de materiales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío