Desde un punto de vista puramente mecánico, los elementos calefactores de Carburo de Silicio (SiC) son más quebradizos que los de Disiliciuro de Molibdeno (MoSi2). Esta fragilidad inherente hace que el SiC sea más susceptible a fracturas y fallos cuando se somete al estrés de los ciclos térmicos repetidos (el proceso de calentamiento y enfriamiento).

Si bien el SiC es de hecho más quebradizo, la elección entre estos dos materiales no es una simple cuestión de durabilidad. La decisión correcta depende de una compensación crítica entre su temperatura de funcionamiento requerida, la velocidad de calentamiento deseada y la capacidad de su equipo para el mantenimiento del horno.

La Diferencia Fundamental: Rendimiento Mecánico vs. Térmico

La elección entre SiC y MoSi2 es fundamentalmente una elección entre diferentes fortalezas operativas. Cada material sobresale bajo condiciones específicas, y comprender estas diferencias es clave para garantizar la fiabilidad y eficiencia del horno.

Fragilidad y Choque Térmico

La mayor fragilidad del SiC significa que tiene una menor tolerancia al estrés mecánico inducido por cambios rápidos de temperatura. Esto puede provocar grietas y una vida útil operativa más corta, especialmente en procesos que requieren ciclos frecuentes.

Los elementos de MoSi2 son mecánicamente más resistentes a las temperaturas de funcionamiento y soportan mejor el choque térmico, lo que les da una ventaja en términos de durabilidad bruta frente a las fluctuaciones de temperatura.

Temperatura Máxima de Funcionamiento

Este es a menudo el factor decisivo más significativo. Los elementos de MoSi2 pueden operar a temperaturas significativamente más altas. Pueden alcanzar temperaturas superficiales de 1800-1900 °C, lo que permite un funcionamiento estable del horno en el rango de 1600-1700 °C.

Los elementos de SiC tienen una temperatura máxima superficial más baja, de alrededor de 1600 °C. Esto se traduce en una temperatura máxima fiable del horno de aproximadamente 1530-1540 °C.

Vida Útil y Envejecimiento

Los elementos de SiC tienden a tener una vida útil más corta, en parte debido a su fragilidad. Fundamentalmente, su resistencia eléctrica aumenta a medida que envejecen. Cuando un elemento falla, a menudo debe reemplazar todo el conjunto para mantener cargas eléctricas equilibradas.

Los elementos de MoSi2 generalmente duran más, especialmente cuando se operan consistentemente por encima de 1500 °C. Su resistencia es más estable con el tiempo, lo que simplifica el reemplazo.

Comprender las Compensaciones

Ningún material es universalmente superior. Sus requisitos de proceso específicos expondrán las ventajas y desventajas de cada uno.

La Velocidad del SiC: Conductividad Térmica

El SiC tiene una mayor conductividad térmica. Esto le permite transferir calor de manera más eficiente, lo que resulta en tiempos de calentamiento del horno más rápidos. Esta es una gran ventaja para procesos que requieren una respuesta térmica rápida.

El MoSi2, con su menor conductividad térmica, se adapta mejor a procesos de calentamiento más lentos y controlados donde la temperatura máxima es la prioridad.

La Sensibilidad del MoSi2: Riesgo de Contaminación

Esta es la principal debilidad del MoSi2. Estos elementos son muy susceptibles a la contaminación. Un mantenimiento inadecuado del horno o la presencia de ciertos subproductos del proceso pueden provocar una degradación rápida y un fallo prematuro.

Los elementos de SiC son generalmente más tolerantes a las variaciones atmosféricas y menos sensibles a la contaminación, lo que los hace más robustos en entornos de proceso menos controlados.

La Practicidad del Reemplazo

Los elementos de SiC suelen estar cableados en paralelo. Combinado con su tendencia a envejecer y cambiar la resistencia, esto a menudo requiere reemplazarlos en conjuntos coincidentes, lo que puede aumentar los costos de mantenimiento y el tiempo de inactividad.

Los elementos de MoSi2 están cableados en serie. Si bien un único fallo puede desactivar un circuito de calefacción, su resistencia estable hace que el reemplazo individual sea más factible, aunque los elementos en sí pueden tener un costo inicial más alto.

Tomar la Decisión Correcta para su Aplicación

Su objetivo operativo es la guía definitiva. Seleccione el elemento que se alinee con las prioridades de su proceso, no solo uno basado en una única propiedad del material.

- Si su enfoque principal es la temperatura máxima y la longevidad: Elija MoSi2 para procesos que funcionen consistentemente por encima de 1540 °C, pero comprométase con un programa de mantenimiento riguroso para prevenir la contaminación.

- Si su enfoque principal son los ciclos de calentamiento rápidos por debajo de 1500 °C: Elija SiC por su excelente respuesta térmica y mayor tolerancia en atmósferas variadas, pero planifique vidas útiles más cortas y reemplazos basados en conjuntos.

- Si su enfoque principal es equilibrar el rendimiento y el mantenimiento: Evalúe cuidadosamente su proceso. Si las temperaturas son límite (alrededor de 1500-1540 °C), sopesar el calentamiento más rápido del SiC frente a la vida útil potencial más larga de un sistema MoSi2 bien mantenido.

En última instancia, una elección informada se basa en una imagen completa de las necesidades de su proceso, no solo en una única característica del material.

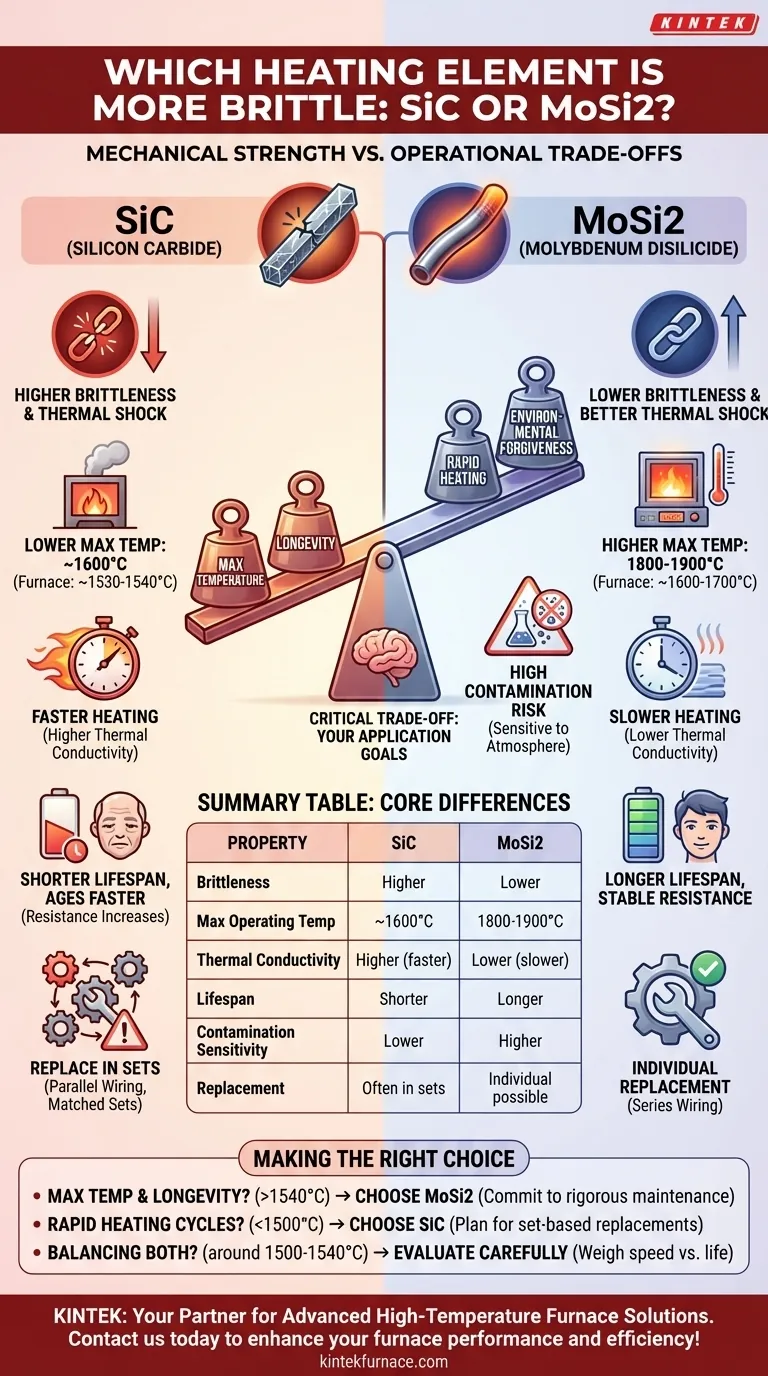

Tabla Resumen:

| Propiedad | SiC | MoSi2 |

|---|---|---|

| Fragilidad | Mayor | Menor |

| Temperatura Máxima de Funcionamiento | ~1600°C | 1800-1900°C |

| Conductividad Térmica | Mayor (calentamiento más rápido) | Menor (calentamiento más lento) |

| Vida Útil | Más corta | Más larga |

| Sensibilidad a la Contaminación | Menor | Mayor |

| Reemplazo | A menudo en conjuntos | Posible individualmente |

¿Tiene dificultades para elegir el elemento calefactor adecuado para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar el rendimiento y la eficiencia de su horno.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad