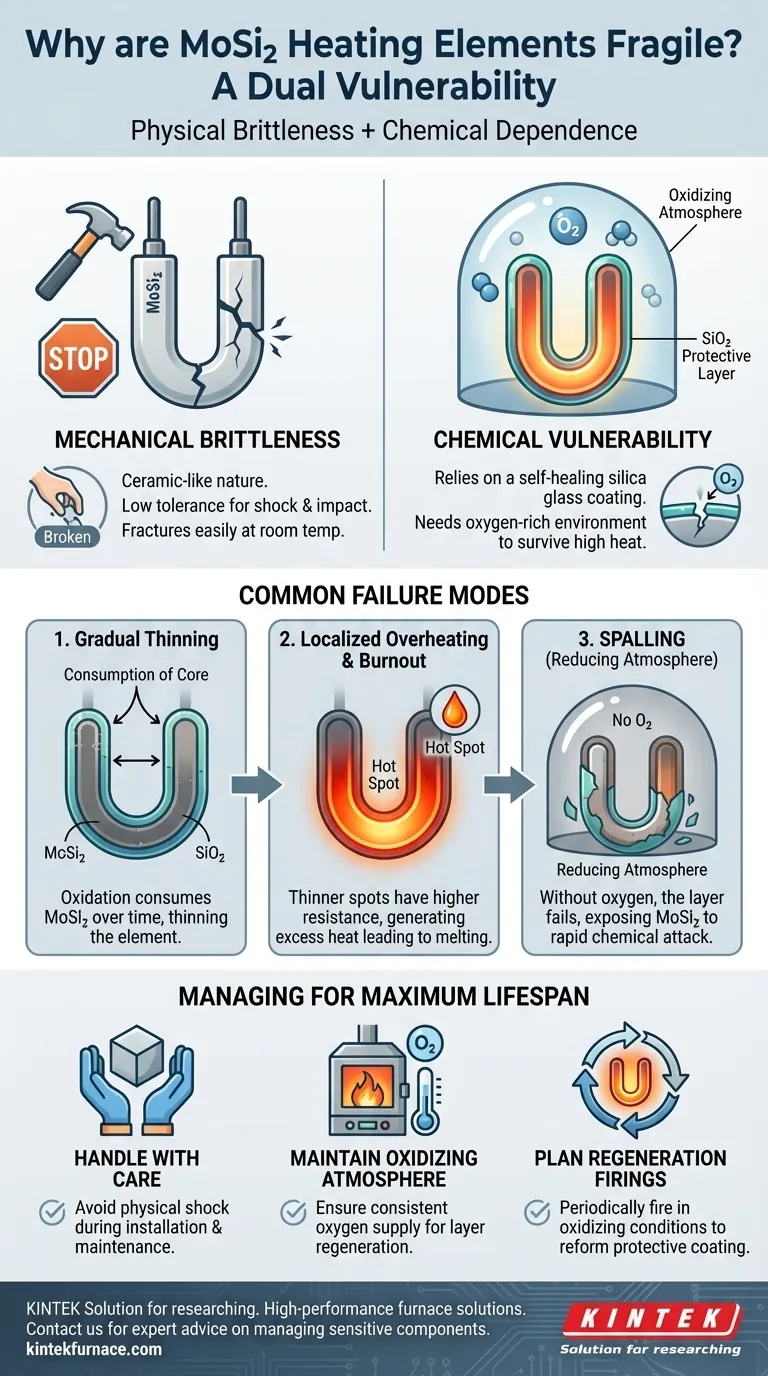

A pesar de su apariencia robusta, los elementos calefactores de disilicuro de molibdeno (MoSi₂) se consideran frágiles debido a su fragilidad inherente y su baja resistencia al choque mecánico. Sin embargo, esta fragilidad física es solo un aspecto; su vulnerabilidad operativa a menudo proviene de la degradación química, donde la capa superficial protectora que les permite funcionar a altas temperaturas se ve comprometida, lo que lleva a un adelgazamiento y eventual falla.

El término "frágil" para los elementos de MoSi₂ describe una doble vulnerabilidad. Son físicamente frágiles y químicamente dependientes de un entorno operativo específico para mantener la capa de vidrio autorreparable que los protege de la autodestrucción rápida a temperaturas extremas.

Las dos caras de la fragilidad del MoSi₂

La fragilidad de un elemento de MoSi₂ no es una simple cuestión de ser fácil de romper. Es una compleja interacción entre sus propiedades físicas y su comportamiento químico a altas temperaturas.

Fragilidad mecánica

Los elementos de MoSi₂ poseen una naturaleza similar a la cerámica. Al igual que muchas cerámicas avanzadas, tienen una alta resistencia a altas temperaturas, pero son frágiles a temperatura ambiente.

Esto significa que tienen una tolerancia muy baja al choque mecánico. Dejar caer un elemento o someterlo a impactos bruscos durante la instalación o el mantenimiento del horno puede causar fácilmente su fractura.

Vulnerabilidad química: la capa protectora

La razón por la que los elementos de MoSi₂ pueden operar a temperaturas increíblemente altas es la formación de una capa delgada y protectora de sílice pura (SiO₂), esencialmente un recubrimiento de vidrio.

Esta capa se forma en la superficie del elemento en una atmósfera oxidante (un ambiente rico en oxígeno). Actúa como una barrera, evitando que el material MoSi₂ subyacente se oxide rápidamente y se queme.

Esta capa de SiO₂ es autorreparable. Si se desarrolla una grieta o un defecto, el MoSi₂ expuesto reacciona con el oxígeno del horno para formar nueva sílice, "curando" eficazmente la brecha.

Modos de falla comunes explicados

Comprender cómo fallan estos elementos es clave para extender su vida útil. La falla rara vez es un evento repentino, sino el resultado de un proceso gradual.

Adelgazamiento gradual por oxidación

Incluso en condiciones ideales, la formación y regeneración continua de la capa de SiO₂ consume lentamente el material MoSi₂ subyacente.

Durante cientos o miles de horas, este proceso hace que el elemento se vuelva progresivamente más delgado.

Sobrecalentamiento localizado y quemado

A medida que un elemento se adelgaza, su resistencia eléctrica aumenta en esa área. Esta mayor resistencia hace que la sección más delgada genere más calor que el resto del elemento.

Finalmente, este punto se vuelve tan delgado y caliente que se excede la densidad de potencia, lo que lleva a la fusión localizada y al quemado. Esto a veces se puede observar como una textura de "piel de naranja" en la superficie del elemento debido al crecimiento de grano antes de la falla.

Desprendimiento en atmósferas reductoras

La falla química más grave ocurre en una atmósfera reductora (un ambiente que carece de suficiente oxígeno). Sin oxígeno, el elemento no puede formar una nueva capa protectora de SiO₂.

Si la capa existente está dañada, el elemento queda expuesto y puede ser atacado por la atmósfera del horno, un proceso conocido como desprendimiento. Esto conduce a una degradación rápida y una falla prematura.

Comprendiendo las compensaciones

El uso de elementos de MoSi₂ implica aceptar una serie de compensaciones críticas que dictan cómo deben gestionarse.

Alto rendimiento vs. sensibilidad ambiental

El MoSi₂ ofrece un rendimiento excepcional a temperaturas muy altas, lo cual es su principal ventaja. La compensación es su completa dependencia de un entorno químico específico y rico en oxígeno para sobrevivir.

Larga vida útil vs. degradación gradual

Estos elementos son conocidos por su larga vida útil, pero esta longevidad no es incondicional. Asume una gestión correcta de la atmósfera del horno y reconoce que el elemento es una pieza consumible que siempre se está degradando lentamente.

Fragilidad vs. facilidad de servicio

Aunque los elementos son frágiles, están diseñados de forma única para su facilidad de servicio. Muchos hornos permiten el reemplazo de un elemento de MoSi₂ fallido mientras el horno aún está caliente, minimizando el tiempo de inactividad de la producción. Esta característica de diseño práctica ayuda a compensar el riesgo de falla.

Gestión de elementos de MoSi₂ para una vida útil máxima

Su estrategia operativa debe abordar directamente estos modos de falla para maximizar el retorno de su inversión. Al comprender la naturaleza de su fragilidad, puede implementar procedimientos para mitigarla.

- Si su objetivo principal es prevenir el choque mecánico: Manipule los elementos con sumo cuidado durante la instalación y evite cualquier impacto físico en el horno mientras esté en funcionamiento.

- Si su objetivo principal es maximizar la vida útil del elemento: Mantenga una atmósfera consistentemente oxidante dentro de su horno para apoyar la salud continua de la capa protectora de SiO₂.

- Si debe operar en una atmósfera reductora: Planifique cocciones de "regeneración" periódicas en un ambiente oxidante a altas temperaturas para "curar" los elementos reformando sus recubrimientos protectores.

Comprender este equilibrio entre la resiliencia química y los requisitos operativos es la clave para liberar todo el potencial de estos componentes de alto rendimiento.

Tabla resumen:

| Tipo de fragilidad | Características clave | Modos de falla comunes |

|---|---|---|

| Fragilidad mecánica | Baja tolerancia a los golpes, propenso a fracturas por impacto | Daños durante la instalación, choque físico |

| Vulnerabilidad química | Dependiente de la capa protectora de SiO₂ en atmósferas oxidantes | Adelgazamiento gradual, sobrecalentamiento localizado, desprendimiento en atmósferas reductoras |

Maximice el rendimiento y la vida útil de sus procesos de alta temperatura con las soluciones avanzadas para hornos de KINTEK.

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas para hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos, especialmente al gestionar componentes sensibles como los elementos calefactores de MoSi₂.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y confiabilidad de su laboratorio.

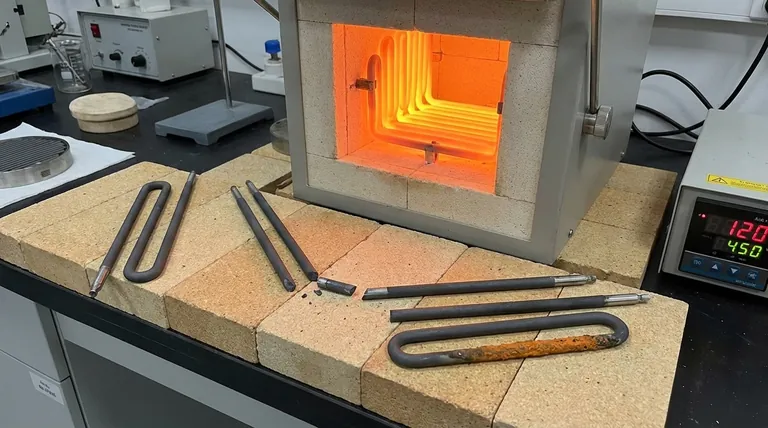

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad