El desafío fundamental del sellado de un horno de cal rotatorio se origina en su diseño central: es un cilindro masivo y giratorio que opera a temperaturas extremas. Sellar el espacio entre este cuerpo de horno en movimiento y las campanas de entrada y salida estacionarias es una dificultad de ingeniería inherente. Este sellado imperfecto conduce a fugas significativas de aire, lo que reduce directamente la eficiencia térmica y aumenta drásticamente el consumo de combustible.

Un sellado deficiente en un horno rotatorio no es un simple fallo de mantenimiento, sino un desafío de diseño inherente. La fuga de aire resultante crea un efecto dominó, elevando los costos de energía, complicando las operaciones y exigiendo una inversión significativa en tecnología de sellado avanzada o en personal altamente cualificado para mitigar las pérdidas.

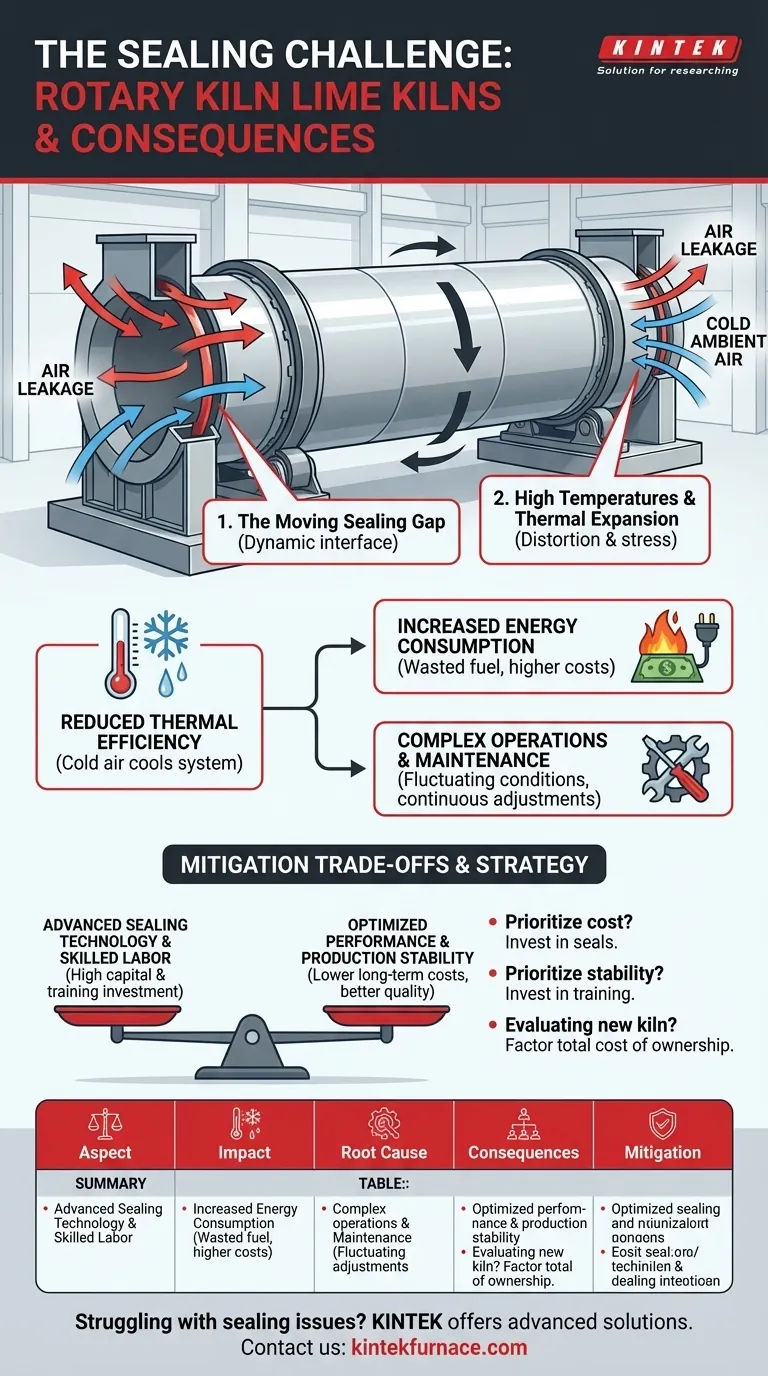

La causa principal: un desafío de diseño inherente

La dificultad para sellar un horno rotatorio no es un signo de mala fabricación, sino una consecuencia de su física operativa. Dos factores principales entran en juego.

La brecha de sellado en movimiento

Un horno rotatorio está en constante movimiento, girando para procesar material. Esto crea una brecha dinámica entre el extremo de la carcasa del horno y las campanas estacionarias por donde entra y sale el material. Crear un sello duradero y hermético en esta interfaz masiva, móvil y abrasiva es excepcionalmente difícil.

Altas temperaturas y expansión térmica

El horno opera a temperaturas muy altas, lo que provoca la expansión y contracción de la carcasa de acero. Este movimiento térmico, combinado con el propio peso del horno y las tensiones mecánicas, causa ligeras distorsiones en la forma circular de la carcasa, lo que hace casi imposible mantener un sello perfecto y consistente.

La cascada de consecuencias

Un sellado inadecuado no es un problema menor; desencadena una serie de problemas operativos y financieros que impactan directamente en la rentabilidad y estabilidad de la planta.

Eficiencia térmica reducida

La principal consecuencia de las fugas de aire es una pérdida de eficiencia térmica. El aire ambiente frío es aspirado hacia el sistema del horno, mientras que el gas de proceso caliente escapa. Esta entrada de aire frío enfría el ambiente interno, lo que obliga al sistema a quemar más combustible para mantener la temperatura de calcinación requerida.

Mayor consumo de energía

Directamente relacionado con la baja eficiencia térmica, el aumento del consumo de energía es el mayor drenaje financiero. Cada pie cúbico de aire que se filtra en el horno debe calentarse, lo que representa un desperdicio de combustible y un aumento directo en el costo operativo.

Operaciones y mantenimiento complejos

La batalla constante contra las fugas hace que el funcionamiento y el mantenimiento del horno sean más complejos. Requiere un mayor nivel de habilidad del operador para manejar las temperaturas fluctuantes y las condiciones del proceso. El mantenimiento se convierte en un esfuerzo continuo para ajustar o reemplazar los componentes de sellado.

Comprensión de las compensaciones de mitigación

Abordar el rendimiento deficiente del sellado no es una solución sencilla; implica importantes compensaciones estratégicas y financieras. Las propias soluciones introducen nuevos costos y complejidades.

El costo de las actualizaciones

Para reducir eficazmente las fugas de aire, las instalaciones deben invertir en sistemas de sellado avanzados. Si bien estas tecnologías pueden mejorar significativamente la eficiencia, representan un gasto de capital sustancial. Además, su instalación requiere tiempo de inactividad en la producción, lo que prolonga los ciclos de renovación y crea costos de oportunidad.

La demanda de mano de obra calificada

Un horno rotatorio es una pieza de maquinaria compleja que exige operadores y personal de mantenimiento cualificados. Una operación incorrecta o un mantenimiento tardío, especialmente en lo que respecta a los sellos, puede conducir rápidamente a fallos de equipos o accidentes de producción. Esto requiere una inversión continua en formación técnica y una gestión de mantenimiento sólida.

El riesgo de inestabilidad en la producción

La falta de una gestión adecuada del sellado del horno puede llevar a una producción inestable. Las temperaturas internas fluctuantes pueden afectar la calidad y consistencia del producto final de cal. En casos graves, las fallas de los equipos resultantes de un mantenimiento deficiente pueden causar paradas no planificadas y pérdidas significativas de producción.

Tomar una decisión informada para su instalación

Su enfoque para la gestión del sellado del horno debe alinearse con sus objetivos operativos principales. No existe una solución única, solo una estrategia equilibrada adaptada a las necesidades de su instalación.

- Si su objetivo principal es minimizar los costos operativos: Priorice la inversión en tecnología de sellado avanzada y un programa de mantenimiento proactivo para combatir directamente la pérdida de energía por fugas de aire.

- Si su objetivo principal es maximizar la estabilidad y seguridad operativa: Invierta fuertemente en la capacitación del operador y establezca protocolos de mantenimiento rigurosos, ya que el error humano y la negligencia son los principales contribuyentes a la falla del equipo.

- Si está evaluando nueva tecnología de hornos: Examine cuidadosamente el sistema de sellado propuesto y tenga en cuenta los costos a largo plazo de mantenimiento, consumo de energía y mano de obra especializada en su análisis del costo total de propiedad.

Al comprender que el sellado del horno es un equilibrio estratégico de equipo, costo y habilidad, puede controlar mejor su entorno de producción y lograr sus objetivos operativos.

Tabla resumen:

| Aspecto | Impacto |

|---|---|

| Causa Principal | Desafío de diseño inherente con brechas móviles y expansión térmica |

| Consecuencias | Eficiencia térmica reducida, mayor consumo de energía, operaciones complejas |

| Mitigación | Tecnología de sellado avanzada, inversión en mano de obra calificada, mantenimiento proactivo |

¿Tiene problemas de sellado en su horno rotatorio? KINTEK se especializa en soluciones avanzadas para hornos de alta temperatura, incluidos hornos rotatorios personalizados diseñados para mejorar el sellado y la eficiencia. Con nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades únicas, reduciendo los costos de energía y mejorando la estabilidad operativa. Contáctenos hoy para discutir cómo podemos optimizar el rendimiento de su horno.

Guía Visual

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo beneficia la personalización el uso de los hornos rotatorios? Aumente la eficiencia y la calidad con soluciones a medida

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Qué distingue a los hornos rotatorios directos de los indirectos? Elija el horno adecuado para su material

- ¿Qué papel juega el flujo de gas y la combustión en un horno rotatorio? Optimice la transferencia de calor para lograr eficiencia y calidad

- ¿Cuáles son algunos procesos comunes que se llevan a cabo en hornos rotatorios? Descubra soluciones eficientes para la transformación de materiales.