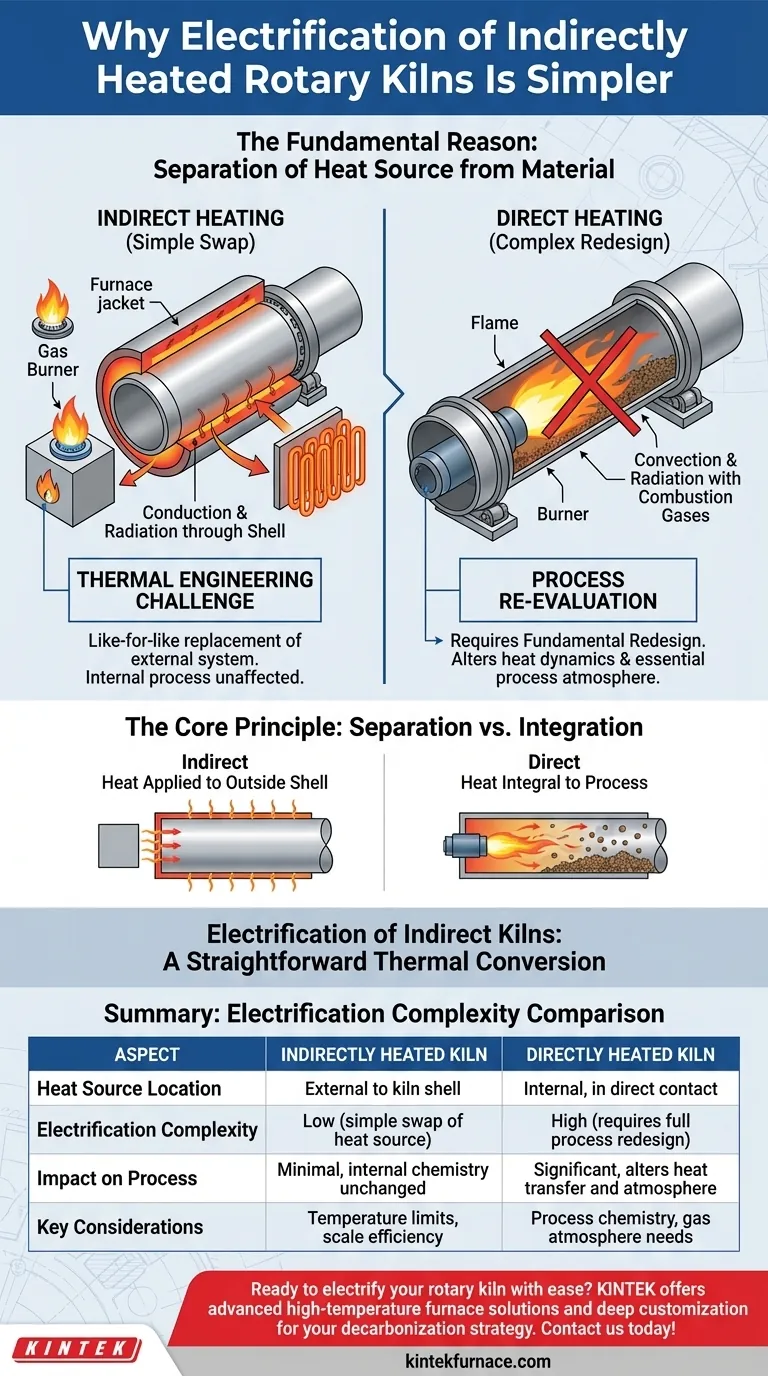

La razón fundamental por la que la electrificación de los hornos rotatorios de calentamiento indirecto es más sencilla es que requiere reemplazar una fuente de calor externa por otra. Dado que el sistema de calefacción está físicamente separado del material que se procesa, la conversión es principalmente un desafío de ingeniería térmica y no un rediseño complejo del proceso. La química y la mecánica internas del horno permanecen en gran medida sin afectar.

La diferencia fundamental radica en la ubicación de la fuente de calor. En un horno de calentamiento indirecto, el calor se aplica al exterior de la carcasa giratoria, muy parecido a calentar una olla en una estufa. Electrificarlo es tan simple como cambiar un quemador de gas por un elemento eléctrico, mientras que electrificar un horno de calentamiento directo requiere una reingeniería de todo el entorno del proceso interno.

El Principio Fundamental: Separación vs. Integración

Para comprender por qué esta conversión es más sencilla, primero debe distinguir entre los dos métodos principales para calentar un horno rotatorio. La distinción dicta todo el alcance de un proyecto de electrificación.

Cómo funciona el calentamiento indirecto

En un horno de calentamiento indirecto, el material cae dentro de un tubo giratorio. La fuente de calor, tradicionalmente quemadores de combustibles fósiles, se encuentra fuera de este tubo, a menudo dentro de un horno o camisa aislada.

El calor se transfiere por conducción y radiación a través de la pared metálica de la carcasa del horno al material interior. Los gases de combustión de los quemadores nunca entran en contacto con el material del proceso.

Cómo funciona el calentamiento directo

En un horno de calentamiento directo, un gran quemador dirige una llama directamente al tubo giratorio. Los gases de combustión calientes fluyen a través del horno, haciendo contacto directo con el material del proceso.

Aquí, la fuente de calor es una parte integral del entorno del proceso. Los gases transfieren calor por convección y radiación, y su composición química (por ejemplo, CO2, H2O, exceso de oxígeno) influye directamente en las reacciones que tienen lugar en el interior.

La Realidad de Ingeniería de la Electrificación

Esta diferencia fundamental de diseño crea dos desafíos de ingeniería muy diferentes al considerar el cambio de combustibles fósiles a electricidad.

El "Cambio Simple" de los Hornos Indirectos

Al electrificar un horno de calentamiento indirecto, esencialmente está realizando un reemplazo directo del sistema de calefacción externo. Se retiran los quemadores de gas y se instalan elementos calefactores eléctricos en su lugar.

El proceso interno es independiente de la fuente de calor externa. Siempre que la carcasa del horno alcance la misma temperatura objetivo, el resultado para el material interior sigue siendo consistente.

El Rediseño Complejo de los Hornos Directos

Electrificar un horno de calentamiento directo no es un simple cambio. No se puede simplemente colocar un elemento eléctrico donde solía estar la llama.

Hacerlo alteraría fundamentalmente el proceso al eliminar el flujo de gases calientes. Esto cambia la dinámica de transferencia de calor y, lo que es más crítico, elimina la atmósfera química específica creada por la combustión del combustible, que a menudo es esencial para la transformación deseada del material. Una conversión exitosa requiere una reevaluación y rediseño completos del proceso.

Comprender las Compensaciones

Aunque el camino es más sencillo para los hornos indirectos, no está exento de consideraciones críticas.

Restricción Principal: Temperatura Máxima

La limitación principal es si los elementos calefactores eléctricos pueden alcanzar y mantener las temperaturas de proceso requeridas. Si bien los elementos modernos son muy capaces, las aplicaciones de temperatura muy alta (superiores a 1100-1200 °C) pueden ser desafiantes y pueden requerir materiales especializados y costosos para los elementos y la carcasa del horno.

Escala y Transferencia de Calor

El calentamiento indirecto depende de la transferencia de calor a través de la pared del horno. A medida que aumenta el diámetro de un horno, su volumen crece más rápido que su área superficial. Esto puede dificultar que el calentamiento indirecto caliente de manera eficiente y uniforme el material a una escala muy grande, una limitación que existe independientemente de si la fuente de calor es gas o electricidad.

Aplicando Esto a Su Estrategia de Descarbonización

Su enfoque para la electrificación depende totalmente del diseño existente de su horno y de sus requisitos de proceso.

- Si opera un horno indirecto existente: Su principal desafío será encontrar e integrar un sistema de calefacción eléctrica que pueda igualar su perfil de temperatura y ciclo de trabajo actuales.

- Si su proceso requiere una atmósfera de gas específica de la cocción directa: La electrificación es una tarea importante que exige un rediseño fundamental de la química de su proceso y sus métodos de transferencia de calor.

- Si está diseñando un nuevo proceso: Un horno eléctrico de calentamiento indirecto ofrece un camino de menor riesgo y bien entendido para la descarbonización, siempre que sus limitaciones de temperatura y escala sean adecuadas para sus objetivos.

Comprender el límite entre su fuente de calor y su proceso es el primer paso hacia un proyecto de electrificación exitoso y eficiente.

Tabla de Resumen:

| Aspecto | Horno de Calentamiento Indirecto | Horno de Calentamiento Directo |

|---|---|---|

| Ubicación de la Fuente de Calor | Externo a la carcasa del horno | Interno, en contacto directo con el material |

| Complejidad de la Electrificación | Baja (simple cambio de fuente de calor) | Alta (requiere rediseño completo del proceso) |

| Impacto en el Proceso | Mínimo, la química interna no cambia | Significativo, altera la transferencia de calor y la atmósfera |

| Consideraciones Clave | Límites de temperatura, eficiencia a escala | Química del proceso, necesidades de atmósfera de gas |

¿Listo para electrificar su horno rotatorio con facilidad? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté actualizando un horno indirecto o abordando un complejo rediseño de procesos, nuestra experiencia garantiza una descarbonización eficiente y un rendimiento mejorado. ¡Contáctenos hoy para discutir cómo podemos apoyar su estrategia de electrificación!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión