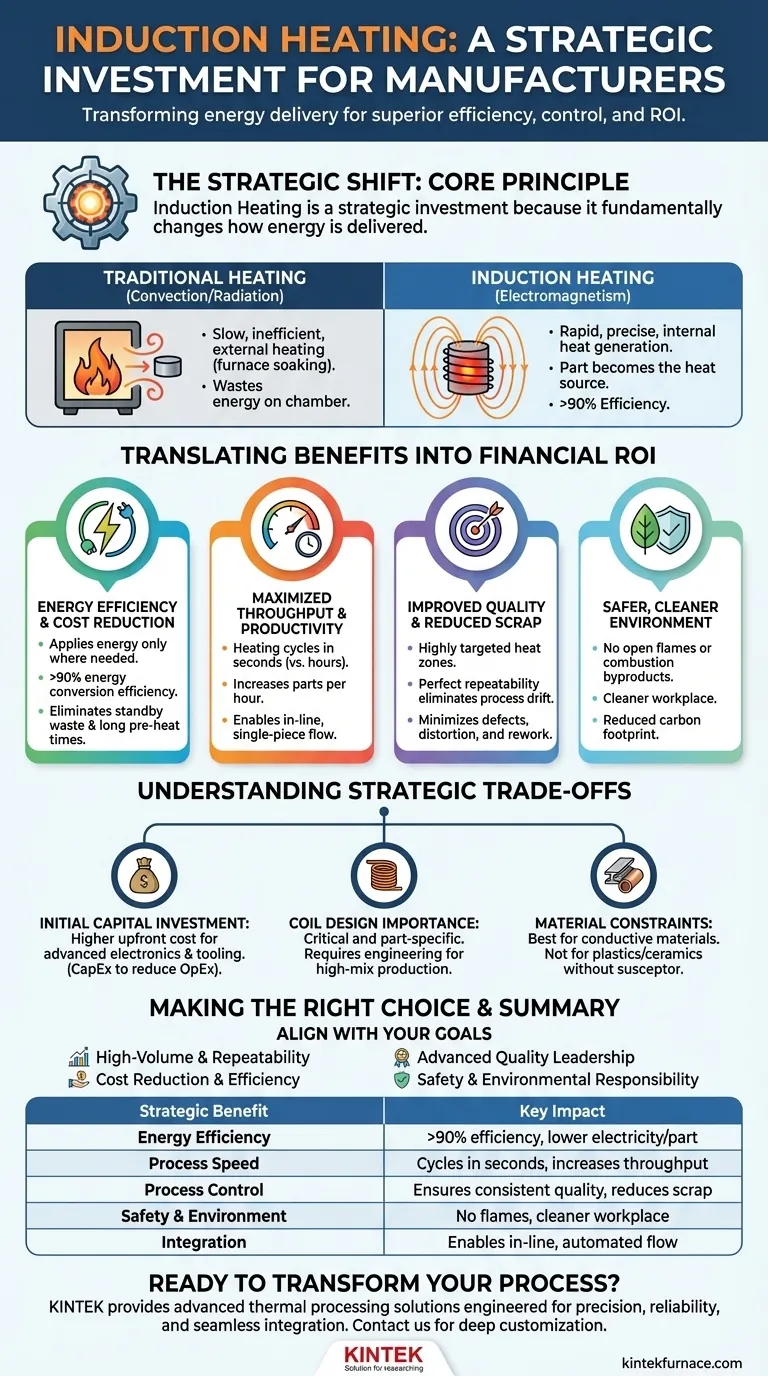

En esencia, el calentamiento por inducción es una inversión estratégica porque cambia fundamentalmente la forma en que se suministra energía a una pieza. En lugar de calentar lentamente un componente de afuera hacia adentro usando un horno, la inducción genera calor rápido, preciso y controlable directamente dentro del material mismo. Este cambio ofrece una poderosa combinación de mayor eficiencia energética, control superior del proceso, mayor velocidad y un entorno operativo más seguro y limpio, lo que impacta directamente en los resultados finales y la posición competitiva de un fabricante.

El calentamiento por inducción va más allá de ser una simple mejora del equipo; es un cambio estratégico hacia un proceso de fabricación más controlable, eficiente y automatizado. Es una inversión en la precisión del proceso que desbloquea importantes beneficios posteriores en costos, calidad y rendimiento.

Cómo la Inducción Transforma el Proceso de Calentamiento

Para comprender el valor estratégico, primero debe entender por qué la inducción es fundamentalmente diferente de los métodos de calentamiento tradicionales, como los hornos de gas o los hornos de resistencia.

De la Convección al Electromagnetismo

Los hornos tradicionales funcionan mediante convección y radiación, calentando toda la cámara y el aire en su interior para transferir lentamente energía térmica a la pieza de trabajo. Este proceso es lento, ineficiente y difícil de controlar con precisión.

El calentamiento por inducción utiliza un campo electromagnético alterno para inducir corrientes eléctricas (corrientes de Foucault) directamente dentro de la pieza de trabajo conductora. La resistencia del material a estas corrientes genera calor instantáneo y localizado.

La Pieza se Convierte en la Fuente de Calor

Con la inducción, la pieza misma se convierte en el elemento calefactor. El calor se genera dentro del material, no se aplica en su superficie.

Esto permite ciclos de calentamiento increíblemente rápidos, a menudo medidos en segundos en lugar de los minutos u horas necesarios para la inmersión en un horno.

Control Instantáneo y Repetible

Un sistema de inducción se puede encender y apagar instantáneamente, con los niveles de potencia ajustados en tiempo real. Esto proporciona un nivel de control sin precedentes sobre el ciclo de calentamiento.

Dado que el proceso se rige por parámetros eléctricos, es perfectamente repetible. La pieza número 1.000 recibe exactamente el mismo tratamiento térmico que la primera, eliminando la deriva del proceso común en los hornos tradicionales.

Traduciendo los Beneficios Técnicos en Retorno de la Inversión Financiera

Una inversión estratégica debe generar un retorno claro. El calentamiento por inducción impacta múltiples palancas financieras simultáneamente.

Reducción de los Costos de Energía

Los hornos desperdician enormes cantidades de energía calentando las paredes de la cámara, el aislamiento y el aire circundante. A menudo deben mantenerse encendidos entre ciclos para evitar largos tiempos de precalentamiento.

La inducción aplica energía solo donde y cuando se necesita, con eficiencias de conversión de energía que a menudo superan el 90%. Esto reduce drásticamente el consumo de electricidad por pieza y elimina el desperdicio de energía en espera.

Maximización del Rendimiento y la Productividad

La velocidad del calentamiento por inducción aumenta directamente el número de piezas procesadas por hora. Este mayor rendimiento puede eliminar cuellos de botella en una línea de producción y aumentar la capacidad total de la planta sin expansión física.

Los tiempos de ciclo rápidos y el potencial de flujo en línea de una sola pieza también reducen el inventario de trabajo en curso (WIP) en comparación con el procesamiento por lotes en hornos grandes.

Mejora de la Calidad y Reducción de Desechos

La precisión de la inducción permite zonas de calor altamente dirigidas. Puede endurecer solo la punta de un diente de engranaje o soldar una junta específica sin afectar el resto del componente.

Esta precisión, combinada con una repetibilidad perfecta, minimiza los defectos, la distorsión y la degradación del material. El resultado es una reducción drástica de los costosos desechos, retrabajos y reclamaciones de garantía.

Comprensión de las Compensaciones Estratégicas

Ninguna tecnología es una solución universal. Una evaluación objetiva requiere reconocer las consideraciones específicas para el calentamiento por inducción.

La Inversión de Capital Inicial

Los sistemas de calentamiento por inducción suelen tener un precio de compra inicial más alto que algunos hornos convencionales o configuraciones de antorcha. La inversión se destina a electrónica de potencia avanzada y utillaje personalizado.

Esto debe evaluarse como un gasto de capital (CapEx) que reduce los gastos operativos (OpEx) a largo plazo a través de facturas de energía más bajas, menor mano de obra, menos desechos y mayor rendimiento.

La Importancia del Diseño de la Bobina

La bobina de inducción, que crea el campo magnético, es el corazón del sistema. Su diseño es fundamental y, a menudo, se adapta a la geometría específica de la pieza que se está calentando.

Esto significa que una sola bobina puede no ser adecuada para una amplia variedad de piezas. Las operaciones con producción de alta mezcla y bajo volumen deben tener en cuenta la ingeniería y el costo de múltiples diseños de bobinas.

Restricciones de Material y Proceso

La inducción funciona mejor en materiales eléctricamente conductores como acero, cobre y aluminio. No es adecuada para calentar materiales no conductores como plásticos o cerámicas a menos que se utilice un susceptor conductor. El proceso también está optimizado para geometrías definidas donde una bobina se puede acoplar eficientemente a la pieza.

Tomando la Decisión Correcta para su Operación

La decisión de invertir en calentamiento por inducción debe alinearse con sus objetivos estratégicos específicos.

- Si su enfoque principal es la producción de alto volumen y la repetibilidad: La inducción es una opción ideal por su velocidad, calidad constante y facilidad de integración en líneas automatizadas.

- Si su enfoque principal es la reducción de costos y la eficiencia: El ahorro significativo de energía y la drástica reducción de desechos y retrabajos proporcionan un retorno de la inversión claro y, a menudo, rápido.

- Si su enfoque principal es la fabricación avanzada y el liderazgo en calidad: El control de proceso incomparable permite tratamientos térmicos complejos, mejora el rendimiento de las piezas y sirve como marca de excelencia técnica.

- Si su enfoque principal es la seguridad y la responsabilidad ambiental: El calentamiento por inducción elimina las llamas abiertas y los subproductos de la combustión, creando un lugar de trabajo más seguro y limpio y reduciendo su huella de carbono.

Invertir en calentamiento por inducción es invertir en un futuro de fabricación más controlado, predecible y eficiente.

Tabla Resumen:

| Beneficio Estratégico | Impacto Clave |

|---|---|

| Eficiencia Energética | Eficiencia >90%, reduce el consumo de electricidad por pieza |

| Velocidad del Proceso | Ciclos de calentamiento en segundos frente a horas, aumenta el rendimiento |

| Control y Repetibilidad del Proceso | Elimina la deriva del proceso, asegura una calidad constante, reduce los desechos |

| Seguridad y Medio Ambiente | Sin llamas abiertas ni subproductos de combustión, lugar de trabajo más limpio |

| Integración y Automatización | Permite el flujo en línea de una sola pieza para líneas de producción automatizadas |

¿Listo para Transformar su Proceso de Fabricación?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona soluciones avanzadas de procesamiento térmico para fabricantes que buscan una ventaja estratégica. Nuestros sistemas de calentamiento por inducción están diseñados para la precisión, la fiabilidad y la integración perfecta para ofrecer la eficiencia, la calidad y el ROI detallados anteriormente.

Analicemos cómo nuestras capacidades de personalización profunda pueden satisfacer con precisión sus requisitos de producción únicos.

Contacte a KINTEK hoy mismo para programar una consulta y descubra el valor estratégico que podemos aportar a su operación.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores