En resumen, el soldamperado al vacío se considera un proceso limpio porque se lleva a cabo en un entorno de vacío controlado. Al eliminar la atmósfera, específicamente el oxígeno, el proceso previene la formación de óxidos en las superficies metálicas a medida que se calientan. Esta eliminación de la oxidación significa que no se requieren agentes de limpieza química, conocidos como fundentes, lo que da como resultado una unión libre de residuos y contaminación.

La razón fundamental por la que el soldamperado al vacío es excepcionalmente limpio es que previene que se forme contaminación, en lugar de depender de agentes químicos para eliminarla. Esta protección inherente da como resultado uniones más fuertes y puras y piezas terminadas que a menudo están listas para su uso sin postprocesamiento.

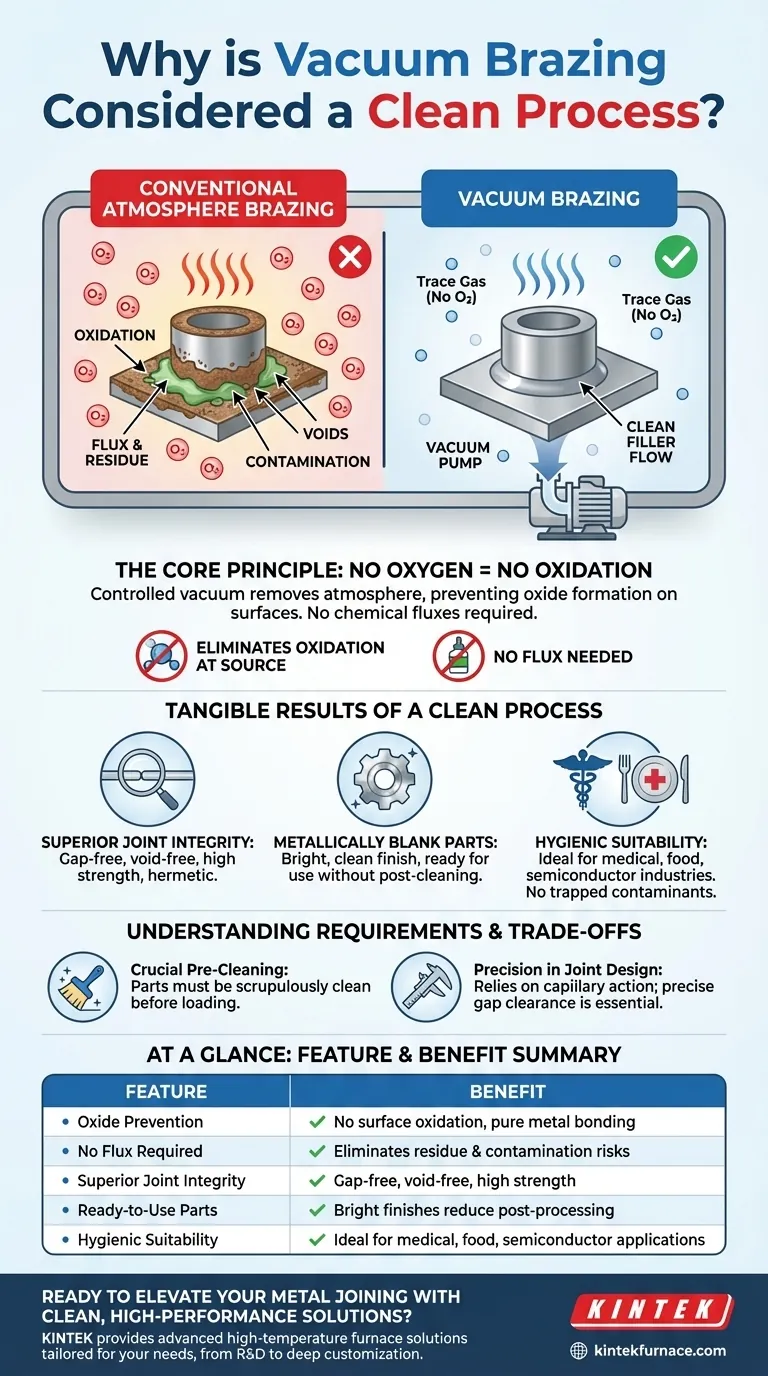

El Principio Central: Cómo el Vacío Crea Limpieza

Para comprender por qué el soldamperado al vacío es tan eficaz, es esencial observar cómo el vacío cambia fundamentalmente el entorno de unión. A las altas temperaturas requeridas para el soldamperado, los metales son muy reactivos.

Eliminación de la Oxidación en la Fuente

En una atmósfera normal, calentar metal hace que reaccione rápidamente con el oxígeno, formando una capa de óxidos en la superficie. Estas capas de óxido actúan como una barrera, impidiendo que el metal de aporte moje y se una adecuadamente con los materiales base.

Un horno de alto vacío elimina la gran mayoría de los gases atmosféricos, incluido el oxígeno. Al crear un entorno con una presión excepcionalmente baja, simplemente no hay suficientes moléculas de oxígeno presentes para crear óxidos, incluso a temperaturas superiores a 1100 °C.

Eliminando la Necesidad de Fundente

En los métodos convencionales de soldamperado (como el soplete o la inducción en aire abierto), se requiere un fundente químico. El fundente es un agente agresivo aplicado a la unión para disolver los óxidos existentes y evitar que se formen nuevos durante el calentamiento.

El problema es que el fundente puede quedar atrapado dentro de la unión, causando vacíos o futuros puntos de corrosión. También deja un residuo vítreo que debe limpiarse a fondo después del soldamperado. Dado que el vacío previene los óxidos de forma natural, el fundente es completamente innecesario en el soldamperado al vacío, eliminando estos riesgos por completo.

Los Resultados Tangibles de un Proceso Limpio

Este entorno libre de fundente y libre de óxido produce beneficios tangibles que definen la calidad del producto final. La limpieza no es solo estética; es integral para el rendimiento de la pieza.

Integridad Superior de la Unión

La ausencia de fundente y óxidos permite que la aleación de soldamperado fundida fluya sin impedimentos hacia la unión mediante acción capilar. Esto da como resultado uniones libres de espacios y vacíos con una resistencia excepcional y un sellado hermético.

El proceso también ofrece una excelente uniformidad de temperatura y ciclos de enfriamiento lentos y controlados. Esto reduce la tensión residual en todo el conjunto, preservando la integridad estructural del metal y previniendo la distorsión o el agrietamiento.

Piezas Metálicamente Lisas y Listas para Usar

Las piezas que salen de un horno de vacío son brillantes y metálicamente lisas. No hay residuo de fundente que limpiar ni decoloración por oxidación.

En muchos casos, los componentes están listos para su uso inmediato o para la siguiente etapa de ensamblaje, ahorrando tiempo y costes significativos asociados con las operaciones de limpieza posteriores al soldamperado.

Idoneidad para Aplicaciones Higiénicas

La combinación de un acabado limpio y uniones sin espacios convierte al soldamperado al vacío en el método preferido para componentes en las industrias médica, alimentaria y de semiconductores. Las uniones lisas y no porosas no dejan espacio para que se atrapen bacterias o contaminantes, lo que garantiza una superficie higiénica y fácilmente esterilizable.

Comprender las Compensaciones y Requisitos

Aunque los resultados son prístinos, lograrlos requiere una preparación meticulosa y un control del proceso. La "limpieza" del resultado depende directamente de la limpieza de la entrada.

El Papel Crítico de la Pre-limpieza

El soldamperado al vacío mantiene la limpieza; no la crea. Los componentes deben limpiarse meticulosamente antes de ensamblarse y colocarse en el horno. Cualquier aceite, grasa u otro contaminante superficial se vaporizará en el vacío y puede contaminar todo el horno y las piezas que contiene.

Precisión en el Diseño de la Unión

El proceso se basa en la acción capilar para atraer el metal de aporte a la unión. Esto requiere un espacio, o separación de la unión, muy preciso y consistente, típicamente entre 0,025 mm y 0,125 mm. Las desviaciones de esto pueden provocar un llenado incompleto de la unión o una unión débil.

Control Estricto del Proceso y Equipos

El soldamperado al vacío exitoso requiere hornos de alta calidad capaces de mantener un vacío profundo a altas temperaturas. Todo el ciclo térmico —desde el calentamiento, hasta un remojo breve a temperatura de soldamperado, pasando por el enfriamiento lento— debe controlarse con precisión para garantizar que se cumplan las propiedades metalúrgicas del conjunto final.

Tomar la Decisión Correcta para su Objetivo

Decidir si el soldamperado al vacío es adecuado para su proyecto depende de su objetivo principal.

- Si su enfoque principal son aplicaciones de alta pureza o higiénicas: El soldamperado al vacío es la opción ideal, ya que produce uniones libres de residuos y espacios requeridas para los estándares médicos o alimentarios.

- Si su enfoque principal es la máxima resistencia y fiabilidad de la unión: Las uniones libres de vacíos y de baja tensión creadas en un vacío son superiores para aplicaciones críticas como la aeroespacial y la defensa.

- Si su enfoque principal es la eficiencia de producción de alto volumen: El soldamperado al vacío puede ser muy eficiente, ya que los procesos como el endurecimiento y el tratamiento por envejecimiento a menudo se pueden combinar en un único ciclo de horno.

En última instancia, el soldamperado al vacío proporciona un nivel de calidad y limpieza que es fundamental para el proceso en sí, lo que lo convierte en una herramienta poderosa para la fabricación de componentes de alto rendimiento.

Tabla de Resumen:

| Característica | Beneficio |

|---|---|

| Prevención de Óxidos | Sin oxidación superficial, garantizando una unión metálica pura |

| No Requiere Fundente | Elimina los riesgos de residuos y contaminación |

| Integridad Superior de la Unión | Uniones libres de espacios y vacíos con alta resistencia |

| Piezas Listas para Usar | Los acabados brillantes reducen el postprocesamiento |

| Idoneidad Higiénica | Ideal para aplicaciones médicas, alimentarias y de semiconductores |

¿Listo para elevar su unión metálica con soluciones limpias y de alto rendimiento? En KINTEK, aprovechamos una excepcional I+D y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos —incluidos hornos de Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD— se mejora con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que trabaje en la industria aeroespacial, médica u otras industrias de alta pureza, nuestra experiencia en soldamperado al vacío garantiza resultados superiores. Contáctenos hoy para analizar cómo podemos ayudarle a lograr procesos de soldamperado impecables y eficientes.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material