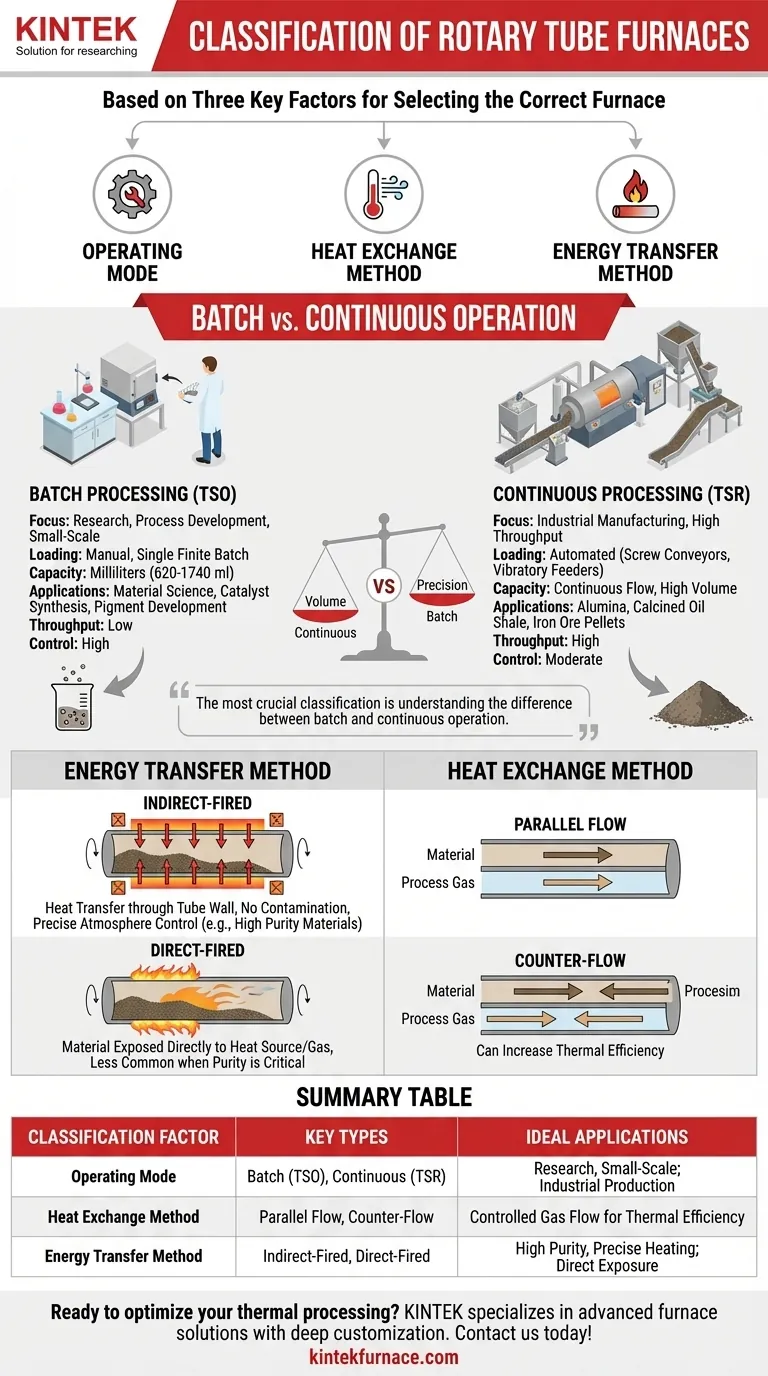

En esencia, los hornos de tubo rotatorio se clasifican principalmente según tres factores clave. Estos son su modo de operación fundamental (por lotes o continuo), su método de intercambio de calor (cómo fluye el gas de proceso en relación con el material) y su método de transferencia de energía (cómo se aplica el calor al material). Comprender estas distinciones es fundamental para seleccionar el horno correcto para una aplicación específica.

La clasificación más crucial para cualquier usuario es comprender la diferencia entre la operación por lotes y la continua. Esta única elección dicta la idoneidad del horno para la investigación enfocada en la precisión a pequeña escala o para la producción industrial de gran volumen.

La Clasificación Principal: Por Lotes vs. Operación Continua

La primera y más significativa forma de clasificar un horno de tubo rotatorio es por su estilo de procesamiento previsto. Esto determina su escala, mecanismo de alimentación y caso de uso ideal.

Hornos de Procesamiento Continuo (TSR)

Los hornos continuos están diseñados para la fabricación a escala industrial donde se requiere un flujo constante e ininterrumpido de material. Se definen por un alto rendimiento.

Los materiales se introducen en el horno desde una tolva mediante mecanismos automatizados como transportadores de tornillo para polvos finos o alimentadores vibratorios para partículas de tamaño irregular.

Estos sistemas son el estándar para producir materiales a granel como alúmina, esquisto bituminoso calcinado y pellets de mineral de hierro, donde el volumen de producción es un indicador clave de rendimiento.

Hornos de Procesamiento por Lotes (TSO)

Los hornos por lotes están construidos para investigación de laboratorio, desarrollo de procesos y corridas de producción a pequeña escala. Procesan una cantidad finita de material a la vez.

La carga generalmente se realiza manualmente para un solo lote, con capacidades a menudo medidas en mililitros (p. ej., 620 a 1740 ml). Esto permite un control preciso sobre una cantidad conocida de material.

Su aplicación se centra en la investigación de ciencia de materiales, la síntesis de catalizadores, el desarrollo de pigmentos y el análisis metalúrgico, donde la precisión del proceso supera la necesidad de volumen.

Comprensión de las Clasificaciones Técnicas

Más allá del modo de operación, dos principios de ingeniería definen cómo el horno calienta el material e interactúa con cualquier gas de proceso.

Método de Transferencia de Energía: Directo vs. Indirecto

El diseño más común es el calentamiento indirecto. En esta configuración, los elementos calefactores están fuera del tubo giratorio, y el calor se transfiere a través de la pared del tubo al material interior. Esto previene la contaminación y permite un control preciso de la atmósfera.

Un horno de calentamiento directo expone el material directamente a la fuente de calor, como el gas de combustión caliente que fluye a través del tubo. Esto es menos común cuando la pureza del material es una preocupación.

Algunos diseños especializados pueden utilizar un método combinado para optimizar el calentamiento para procesos específicos.

Método de Intercambio de Calor: Dirección del Flujo de Aire

Si se utiliza un gas de proceso, su dirección de flujo es un clasificador clave. En un diseño de flujo paralelo, el gas y el material sólido viajan a través del tubo en la misma dirección.

En un diseño de flujo a contracorriente (o flujo inverso), el gas entra por el extremo opuesto al material y fluye en sentido contrario. Este método puede aumentar la eficiencia térmica al crear un gradiente de temperatura más distribuido.

Comprensión de las Compensaciones y Características Clave

Elegir un horno de tubo rotatorio implica equilibrar las capacidades técnicas con sus requisitos de proceso específicos.

Rendimiento vs. Control del Proceso

Existe una compensación directa entre el volumen y la precisión. Los hornos continuos (TSR) están optimizados para el máximo rendimiento, mientras que los hornos por lotes (TSO) están diseñados para el máximo control sobre las variables experimentales.

Uniformidad y Manipulación del Material

La ventaja fundamental de cualquier horno de tubo rotatorio es su capacidad para lograr un calentamiento uniforme al voltear el material. La rotación continua asegura que todas las partículas estén expuestas por igual a la fuente de calor.

La elección del mecanismo de alimentación no es trivial. Un alimentador incorrecto puede provocar un procesamiento inconsistente en un sistema continuo. El sistema de alimentación debe coincidir con las propiedades del material (p. ej., polvo, gránulo o forma irregular).

Control de Atmósfera

Muchos hornos de tubo rotatorio funcionan como hornos de atmósfera, permitiendo que los procesos ocurran en un entorno gaseoso estrictamente controlado. Esto es fundamental para aplicaciones como la reducción gaseosa de minerales, la oxidación o la prevención de reacciones no deseadas.

Tomando la Decisión Correcta para su Aplicación

Su configuración óptima del horno depende completamente de su objetivo final.

- Si su enfoque principal es la producción industrial y el alto rendimiento: Un modelo continuo (TSR) con un sistema de alimentación automatizado como un transportador de tornillo es la elección correcta.

- Si su enfoque principal es la investigación, el desarrollo o las pruebas a pequeña escala: Un horno por lotes (TSO) proporciona el control de proceso y la flexibilidad necesarios para el trabajo experimental.

- Si su enfoque principal es la pureza del material y el calentamiento preciso: Un horno de calentamiento indirecto es esencial para prevenir la contaminación y permitir atmósferas controladas.

Al alinear la clasificación del horno con sus necesidades operativas, usted asegura una solución de procesamiento térmico eficiente, confiable y efectiva.

Tabla Resumen:

| Factor de Clasificación | Tipos Clave | Aplicaciones Ideales |

|---|---|---|

| Modo de Operación | Por Lotes (TSO), Continuo (TSR) | Investigación, pequeña escala; Producción industrial |

| Método de Intercambio de Calor | Flujo paralelo, Flujo a contracorriente | Flujo de gas controlado para eficiencia térmica |

| Método de Transferencia de Energía | Calentamiento indirecto, Calentamiento directo | Alta pureza, calentamiento preciso; Exposición directa |

¿Listo para optimizar su procesamiento térmico? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo Hornos Rotatorios, Hornos de Muffle, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales y de producción únicas. Contáctenos hoy para una solución personalizada que mejore la eficiencia y precisión en su laboratorio o instalación.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura