En resumen, las propiedades de las películas creadas mediante Deposición Química de Vapor Asistida por Plasma (PECVD) se alteran deliberadamente ajustando con precisión los parámetros del proceso dentro de la cámara de deposición. Las variables clave incluyen la potencia y frecuencia de radiofrecuencia (RF), las velocidades de flujo de los gases precursores y la temperatura del sustrato, todo lo cual influye directamente en las características químicas, eléctricas y mecánicas de la película final.

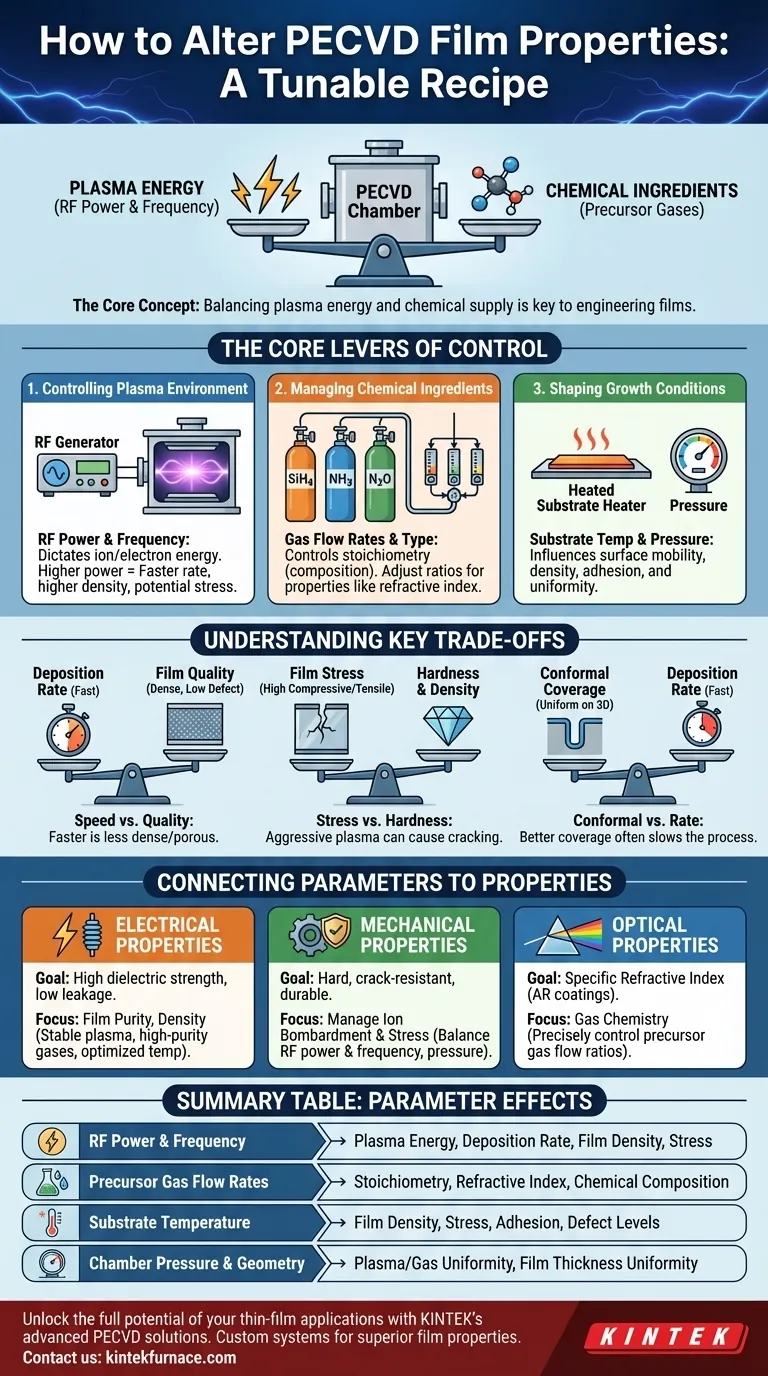

En esencia, PECVD es una "receta" altamente ajustable para películas delgadas. Comprender que está equilibrando dos factores principales —la energía del plasma y el suministro de ingredientes químicos— es clave para diseñar una película con las propiedades exactas que exige su aplicación.

Las Palancas Centrales del Control PECVD

Para alterar eficazmente las propiedades de una película, debe comprender las palancas a su disposición. Estos parámetros controlan el entorno del plasma y las reacciones químicas que ocurren en la superficie del sustrato.

Control del Entorno del Plasma

El plasma es el motor del proceso PECVD. Descompone los gases precursores estables en especies reactivas. Controlar su energía y densidad es fundamental.

Parámetros como la frecuencia y potencia de RF dictan directamente la energía de los iones y electrones en el plasma. Una potencia más alta generalmente aumenta la velocidad de deposición y la densidad de la película, pero también puede introducir tensión en la película.

Gestión de los Ingredientes Químicos

La composición final de su película está determinada por los ingredientes que suministra.

La tasa de flujo y el tipo de gases precursores controlan la estequiometría de la película: la proporción precisa de diferentes elementos. Por ejemplo, al depositar oxinitruro de silicio ($\text{SiOxNy}$), ajustar la proporción de precursores de silano, oxígeno y nitrógeno le permite ajustar finamente el índice de refracción de la película.

Formación de las Condiciones de Crecimiento

El entorno donde crece la película es tan crítico como el plasma y los precursores.

La temperatura del sustrato influye en la movilidad de los átomos en la superficie, afectando la densidad, la tensión y la adhesión de la película. Si bien PECVD permite temperaturas más bajas que el CVD tradicional, este parámetro sigue siendo una herramienta poderosa para ajustar la calidad de la película.

La presión de la cámara y la geometría del reactor, incluido el espaciado de los electrodos y la configuración de entrada de gas, influyen en la uniformidad tanto del plasma como del flujo de gas, lo que a su vez determina la uniformidad del espesor de la película en todo el sustrato.

Comprender las Compensaciones Clave

Ajustar un parámetro a menudo tiene consecuencias para otras propiedades de la película. Reconocer estas compensaciones es un sello distintivo del control experto del proceso.

Tasa de Deposición vs. Calidad de la Película

Aumentar la potencia de RF o las tasas de flujo de precursores puede acelerar la deposición, lo cual es deseable para el rendimiento de la fabricación. Sin embargo, depositar demasiado rápido puede provocar una película menos densa, más porosa, con propiedades eléctricas o mecánicas inferiores y un mayor recuento de defectos.

Tensión de la Película vs. Dureza y Densidad

Las condiciones de plasma agresivas, a menudo utilizadas para crear películas muy duras y densas, pueden impartir una tensión compresiva o tensional significativa. Una tensión excesiva puede hacer que la película se agriete o se delamine del sustrato, comprometiendo el dispositivo. Encontrar un equilibrio es fundamental para crear capas duraderas y fiables.

Cobertura Conforme vs. Tasa de Deposición

Lograr una película conforme que cubra uniformemente estructuras tridimensionales complejas a menudo requiere condiciones de proceso específicas, como una presión más alta o plasma pulsado. Estas condiciones pueden ralentizar la tasa de deposición general, pero son esenciales para aplicaciones como rellenar trincheras profundas en microelectrónica sin crear huecos.

Conexión de Parámetros con las Propiedades Finales de la Película

Su objetivo dicta en qué parámetros debe centrarse.

Para Propiedades Eléctricas

Para lograr una alta resistencia dieléctrica y una baja corriente de fuga para las capas aislantes, su enfoque debe estar en la pureza y densidad de la película. Esto requiere un plasma estable, gases precursores de alta pureza y una temperatura optimizada para minimizar los huecos y contaminantes.

Para Propiedades Mecánicas

Para crear una película dura y resistente a las grietas para una máscara dura o una capa de pasivación, debe gestionar cuidadosamente el bombardeo de iones y la tensión de la película. Esto implica equilibrar la potencia y la frecuencia de RF para lograr una alta densidad sin introducir una tensión interna excesiva.

Para Propiedades Ópticas

Para ajustar un índice de refracción específico para un recubrimiento antirreflectante o un filtro óptico, su palanca principal es la química del gas. Controlar con precisión las tasas de flujo de sus gases precursores determina directamente la composición elemental de la película y, por lo tanto, su comportamiento óptico.

Cómo Aplicar Esto a su Objetivo

Antes de comenzar una deposición, aclare su objetivo principal para la película.

- Si su enfoque principal es crear un aislante eléctrico superior: Priorice la pureza del precursor, la estabilidad del plasma y encontrar la temperatura óptima para crear una película densa y sin defectos.

- Si su enfoque principal es ajustar el rendimiento óptico: Concéntrese en controlar con precisión las proporciones de flujo de gas precursor para lograr la composición química y el índice de refracción objetivo.

- Si su enfoque principal es la durabilidad mecánica para una capa protectora: Equilibre metódicamente la potencia de RF y la presión para maximizar la densidad de la película mientras mantiene la tensión interna lo suficientemente baja como para evitar grietas.

Dominar estos parámetros transforma PECVD de una simple técnica de deposición en una herramienta de ingeniería precisa para crear materiales de película delgada personalizados.

Tabla de Resumen:

| Parámetro | Efecto en las Propiedades de la Película |

|---|---|

| Potencia y Frecuencia de RF | Controla la energía del plasma, la tasa de deposición, la densidad de la película y la tensión |

| Tasas de Flujo de Gas Precursor | Determina la estequiometría, el índice de refracción y la composición química |

| Temperatura del Sustrato | Influye en la densidad de la película, la tensión, la adhesión y los niveles de defectos |

| Presión y Geometría de la Cámara | Afecta la uniformidad del plasma y el gas, lo que conduce a un espesor de película consistente |

¡Desbloquee todo el potencial de sus aplicaciones de películas delgadas con las soluciones PECVD avanzadas de KINTEK!

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios sistemas de horno de alta temperatura adaptados, incluidos nuestros Sistemas CVD/PECVD especializados. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ayudándole a lograr propiedades de película superiores con un control de proceso optimizado.

¿Listo para mejorar su investigación o producción? Contáctenos hoy para analizar cómo nuestra experiencia puede beneficiar sus objetivos específicos.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio