En esencia, los hornos rotatorios son caballos de batalla industriales diseñados para inducir reacciones químicas precisas y cambios de fase física en materiales sólidos mediante calentamiento controlado. Son esenciales para una amplia gama de procesos, desde la calcinación de minerales como la bauxita para extraer metales, hasta la producción de productos químicos de alto valor como el dióxido de titanio, e incluso la volatilización y recuperación de metales valiosos de corrientes de residuos industriales.

Más allá del simple calentamiento, el verdadero valor de un horno rotatorio radica en su capacidad para crear un entorno de procesamiento dinámico y altamente controlado. Esto permite a las industrias procesar de manera uniforme materiales diversos, extraer recursos valiosos y transformar residuos en nuevos productos, lo que los hace indispensables tanto para la eficiencia del proceso como para los objetivos de sostenibilidad modernos.

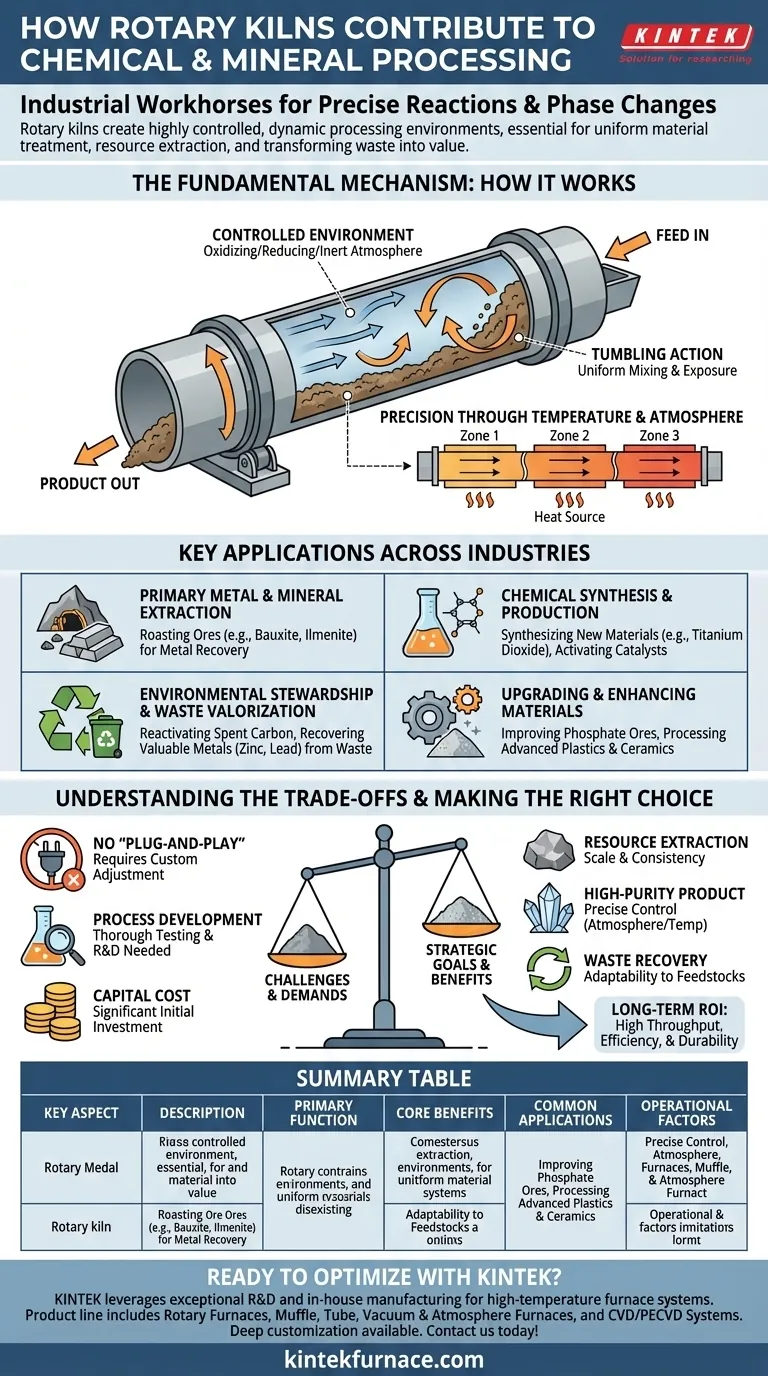

El Mecanismo Fundamental: Cómo Funciona un Horno Rotatorio

La eficacia de un horno rotatorio proviene de su diseño simple pero potente, que combina calor, movimiento y control atmosférico para transformar materiales.

Un Entorno Controlado para la Transformación

Un horno rotatorio es un tambor cilíndrico grande y giratorio, ligeramente inclinado para permitir que la gravedad mueva el material de un extremo a otro. El tambor está sellado, lo cual es fundamental para mantener una atmósfera interna específica —ya sea oxidante, reductora o inerte— para impulsar las reacciones químicas deseadas.

El Poder de la Acción de Volteo

A medida que el tambor gira, el material en su interior se levanta y se voltea continuamente. Esta mezcla constante es crucial, ya que asegura que cada partícula esté expuesta uniformemente al calor y a la atmósfera controlada, previniendo puntos calientes y garantizando un producto final consistente.

Precisión a Través de la Temperatura y la Atmósfera

El horno se calienta a temperaturas precisas, a menudo en diferentes zonas a lo largo de su longitud. Al gestionar cuidadosamente el perfil de temperatura y la composición de los gases en el interior, los operadores pueden controlar meticulosamente los cambios físicos y químicos que tienen lugar, desde simplemente secar un material hasta alterar fundamentalmente su estructura química.

Aplicaciones Clave en Diversas Industrias

La versatilidad del horno rotatorio lo convierte en una tecnología fundamental en numerosos sectores, resolviendo una variedad de desafíos de procesamiento.

Extracción Primaria de Metales y Minerales

Los hornos son fundamentales en metalurgia. Se utilizan para la calcinación de minerales como el ilmenita para prepararlos para la extracción de metales y para la reducción de materiales como el sulfato de bario para crear otros compuestos químicos.

Síntesis y Producción Química

En la industria química, los hornos rotatorios se utilizan para sintetizar nuevos materiales. Un ejemplo principal es la producción de dióxido de titanio, un pigmento blanco brillante utilizado en todo, desde pintura hasta protector solar. También se utilizan para activar catalizadores que son esenciales para la fabricación química a gran escala.

Gestión Ambiental y Valorización de Residuos

Los hornos rotatorios son cada vez más vitales para la economía circular. Pueden reactivar el carbón activado gastado utilizado en la purificación de agua y aire, y sobresalen en la recuperación de metales valiosos como zinc y plomo de subproductos y materiales de desecho industriales que de otro modo terminarían en un vertedero.

Mejora y Optimización de Materiales

Los hornos también se utilizan para mejorar la calidad de los materiales. Por ejemplo, optimizan los minerales de fosfato para mejorar su idoneidad para fertilizantes agrícolas y se utilizan en el procesamiento avanzado de plásticos y cerámicas de alto rendimiento.

Comprender las Compensaciones

Aunque son increíblemente potentes, la flexibilidad de un horno rotatorio no es automática. Su implementación exitosa requiere una comprensión clara de sus demandas operativas.

El Principio de "No Hay Comida Gratis"

La capacidad del horno para manejar una inmensa variedad de materias primas y condiciones de proceso significa que no es una solución "enchufar y usar". Cada nuevo material u objetivo de proceso requiere una cuidadosa consideración y ajuste.

La Necesidad de Desarrollo de Procesos

Las referencias aluden correctamente a la necesidad de "pruebas exhaustivas". Optimizar un horno para un material específico —ya sea un mineral o un lodo de residuos industriales— requiere una inversión inicial significativa en análisis de laboratorio y pruebas a escala piloto para determinar la temperatura ideal, la velocidad de rotación y las condiciones atmosféricas.

Equilibrar el Costo de Capital con el ROI a Largo Plazo

Los hornos rotatorios son máquinas robustas y de alta resistencia construidas para una fiabilidad a largo plazo en entornos exigentes. Si bien esto implica una inversión de capital significativa, su alta capacidad de procesamiento, operación sencilla y durabilidad proporcionan un fuerte retorno a través de la eficiencia del proceso y el bajo mantenimiento durante décadas de uso.

Tomar la Decisión Correcta para su Objetivo de Proceso

Para aprovechar un horno rotatorio de manera efectiva, debe alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es la extracción de recursos de mineral en bruto: Aprovechará la capacidad del horno para impulsar consistentemente y a escala reacciones específicas a alta temperatura, como la calcinación o la reducción.

- Si su enfoque principal es crear un producto o químico de alta pureza: Debe priorizar el control preciso sobre la atmósfera interna del horno y el perfil de temperatura multizona para asegurar que ocurra la síntesis deseada sin contaminación.

- Si su enfoque principal es la recuperación de residuos o las iniciativas de economía circular: La adaptabilidad del horno a materias primas variables y, a menudo, inconsistentes es su característica más crítica, permitiéndole convertir un pasivo en un recurso valioso.

En última instancia, el horno rotatorio es más que un equipo; es una herramienta estratégica para desbloquear el valor del material, mejorar la eficiencia del proceso y construir un futuro industrial más sostenible.

Tabla de Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Función Principal | Induce reacciones químicas y cambios físicos mediante calentamiento controlado en un tambor giratorio. |

| Beneficios Centrales | Procesamiento uniforme, extracción de recursos, valorización de residuos y apoyo a la economía circular. |

| Aplicaciones Comunes | Calcinación de minerales, síntesis de productos químicos (p. ej., dióxido de titanio), recuperación de metales de residuos. |

| Factores Operacionales | Control de temperatura, velocidad de rotación, condiciones atmosféricas (oxidante, reductora, inerte). |

¿Listo para optimizar su procesamiento químico o mineral con soluciones avanzadas de hornos rotatorios? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar sistemas de hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Mufla, Hornos de Tubo, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción. ¡Contáctenos hoy para analizar cómo podemos mejorar su eficiencia y sus objetivos de sostenibilidad!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables