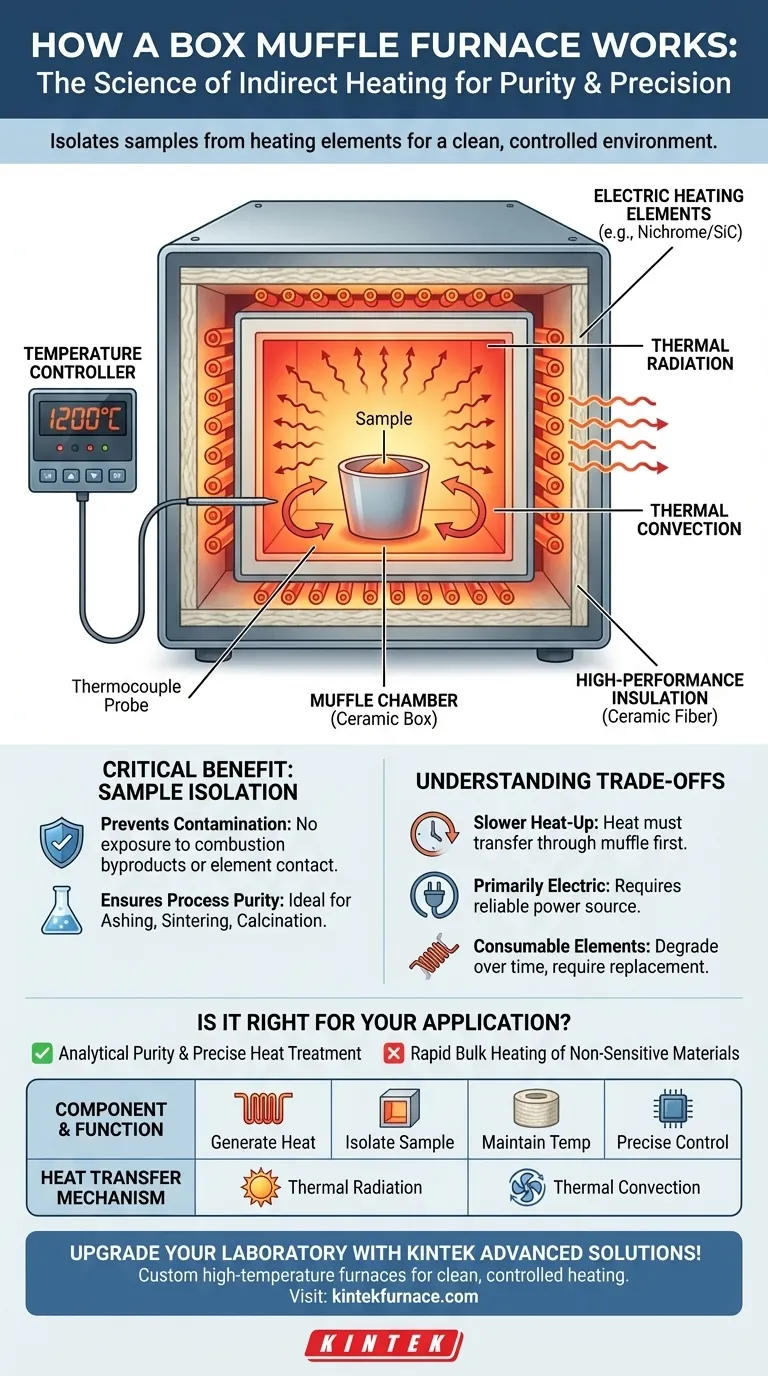

En esencia, un horno de mufla de caja funciona mediante calentamiento indirecto. Los elementos calefactores eléctricos calientan el aire y las paredes de una cámara interna, que luego transfiere ese calor a la muestra en el interior a través de la radiación y la convección. Este diseño aísla intencionalmente el material que se calienta de los elementos calefactores crudos, asegurando un ambiente limpio y altamente controlado.

El principio definitorio de un horno de mufla no se trata solo de alcanzar altas temperaturas, sino de hacerlo en una cámara completamente aislada. Este diseño de "mufla" evita cualquier contaminación de combustible, subproductos de gas o los propios elementos calefactores, lo cual es crítico para procesos analíticos o de materiales sensibles.

La anatomía del proceso de calentamiento

Para entender cómo funciona un horno de mufla, es mejor desglosarlo en sus componentes principales y sus funciones específicas.

Los elementos calefactores eléctricos

El proceso comienza con los elementos calefactores, que suelen ser cables o varillas de alta resistencia hechos de materiales como nicrom o carburo de silicio.

Cuando una fuerte corriente eléctrica fluye a través de estos elementos, su resistencia natural hace que se calienten extremadamente, generando la energía térmica necesaria para el horno.

La cámara de "mufla"

Esta es la clave del diseño del horno. Los elementos calefactores no se encuentran en el mismo espacio que la muestra. En cambio, revisten las paredes del cuerpo principal del horno.

Dentro de este cuerpo hay una cámara separada y cerrada: la mufla. Esta caja, a menudo hecha de cerámica duradera, es donde se coloca la muestra. Los elementos calientan la mufla y la mufla luego calienta la muestra.

Aislamiento de alto rendimiento

Rodeando todo el conjunto de calentamiento hay una gruesa capa de aislamiento de fibra cerámica. Este material es crucial para evitar que el calor escape al laboratorio.

Este robusto aislamiento es lo que permite que el horno alcance y mantenga temperaturas muy altas (hasta 1200 °C o más) de manera eficiente y proporciona un ambiente térmico estable y uniforme.

El controlador de temperatura

Un controlador digital o analógico actúa como el cerebro del horno. Utiliza una sonda de termopar para medir la temperatura interna y cicla la energía de los elementos calefactores encendiéndolos y apagándolos.

Esto permite un control preciso de la temperatura, lo que permite a los usuarios programar velocidades de calentamiento, tiempos de permanencia y perfiles de enfriamiento específicos requeridos para su experimento.

Los dos modos de transferencia de calor

El diseño de la mufla utiliza una combinación de dos principios fundamentales de transferencia de calor para calentar la muestra de manera uniforme.

Radiación térmica

A medida que las paredes internas de la cámara de la mufla se calientan, irradian energía térmica directamente sobre la muestra. Este es el mismo principio que siente al estar cerca de un fuego caliente. Esta transferencia de energía de línea de visión directa es una forma potente y eficiente de calentar el material.

Convección térmica

Simultáneamente, el aire atrapado dentro de la cámara de mufla sellada es calentado por las paredes calientes. Este aire caliente circula, transfiriendo calor a todas las superficies de la muestra, incluidas aquellas que no están en la línea de visión directa de las paredes. Este proceso se conoce como convección térmica.

La combinación de radiación y convección asegura que la muestra se caliente uniformemente por todos los lados, lo cual es esencial para obtener resultados repetibles y precisos.

El beneficio crítico: aislamiento de la muestra

El propósito de todo el diseño de la mufla es crear un entorno de procesamiento prístino.

Prevención de la contaminación

Al colocar la muestra dentro de una cámara aislada, nunca se expone a subproductos de la combustión (como en un horno de gas) o al contacto directo con los elementos calefactores eléctricos.

Esto evita que cualquier material extraño contamine la muestra, lo cual es innegociable para aplicaciones sensibles.

Garantía de la pureza del proceso

Procesos como la calcinación (quemar material orgánico para medir el residuo inorgánico), la sinterización (fusionar polvos) o la calcinación (calentar para eliminar sustancias volátiles) exigen pureza absoluta. El método de calentamiento indirecto del horno de mufla garantiza que los únicos cambios en la muestra provengan del calor mismo.

Comprender las compensaciones

Si bien es altamente efectivo, el diseño del horno de mufla tiene implicaciones prácticas a considerar.

Tiempos de calentamiento más lentos

Debido a que el calor debe transferirse primero a la cámara de la mufla antes de llegar a la muestra, el tiempo total de calentamiento puede ser más lento en comparación con un horno con calentamiento directo.

Funcionamiento principalmente eléctrico

La gran mayoría de los hornos de mufla son de energía eléctrica. Esto proporciona calor limpio, pero puede ser una limitación en áreas con altos costos de electricidad o para aplicaciones donde se prefiere equipo a gas.

Elementos calefactores consumibles

Los elementos calefactores funcionan bajo un estrés térmico extremo. Con el tiempo, se degradarán y eventualmente fallarán, requiriendo reemplazo como parte del mantenimiento regular.

¿Es un horno de mufla adecuado para su aplicación?

Elegir el horno correcto depende completamente de su objetivo principal.

- Si su enfoque principal es la pureza analítica (por ejemplo, calcinación, análisis de metales traza): El horno de mufla es la elección correcta, ya que su cámara aislada es esencial para prevenir la contaminación de la muestra.

- Si su enfoque principal es el tratamiento térmico preciso de materiales (por ejemplo, recocido, endurecimiento): Este horno es una excelente opción por su calentamiento uniforme y control programable en una atmósfera limpia.

- Si su enfoque principal es el calentamiento extremadamente rápido de materiales a granel no sensibles: Podría considerar un horno de combustión directa, pero sacrificará el ambiente limpio y el control preciso del diseño de la mufla.

En última instancia, el horno de mufla de caja es el estándar para aplicaciones donde la precisión de la temperatura y la pureza de la muestra son primordiales.

Tabla resumen:

| Componente | Función |

|---|---|

| Elementos calefactores eléctricos | Generan calor mediante resistencia eléctrica |

| Cámara de mufla | Aísla la muestra para evitar la contaminación |

| Aislamiento | Mantiene altas temperaturas de manera eficiente |

| Controlador de temperatura | Proporciona control y programación precisos |

| Transferencia de calor | Mecanismo |

| Radiación térmica | Transferencia directa de energía desde las paredes calientes |

| Convección térmica | El aire caliente circulante asegura un calentamiento uniforme |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional investigación y desarrollo y fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para un calentamiento limpio y controlado. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia y la pureza de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica