En esencia, un horno de mufla difiere de un horno convencional en una forma crítica: aísla el material que se calienta de la fuente de calor directa y de cualquier subproducto de la combustión. Un horno de mufla crea un ambiente altamente controlado y libre de contaminación para tareas especializadas de alta temperatura. En contraste, un horno convencional es una herramienta de propósito general para calentar a temperaturas más bajas donde tal aislamiento no es necesario.

La decisión entre un horno de mufla y un horno convencional no se trata de cuál es "mejor", sino de cuál es la herramienta correcta para el trabajo. Un horno de mufla es para precisión y pureza a alta temperatura, mientras que un horno convencional es para calentamiento y secado de propósito general.

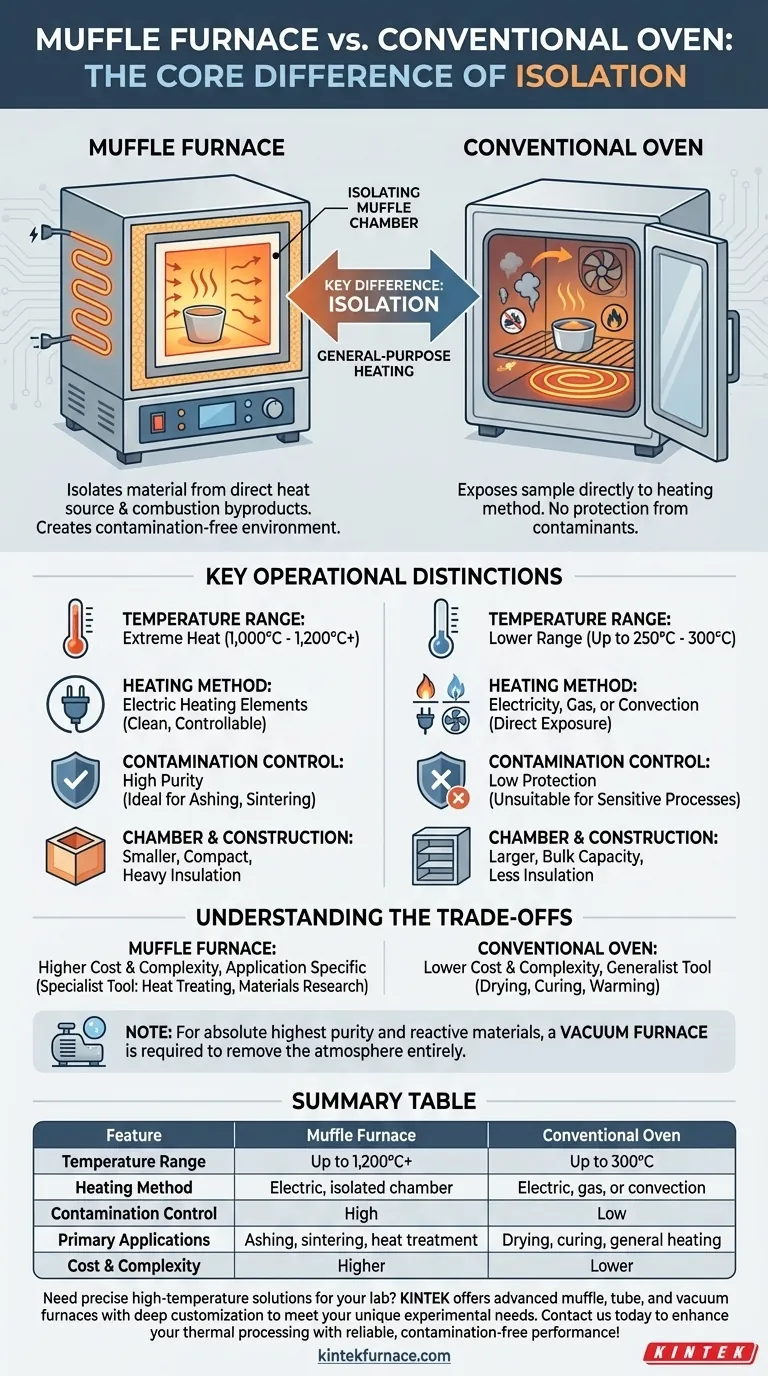

La diferencia fundamental de diseño: el aislamiento

El nombre "horno de mufla" proviene de la "mufla", una cámara aislante que separa la carga de trabajo de los elementos calefactores. Este diseño es la fuente de todas sus capacidades clave.

Cómo funciona un horno de mufla

Un horno de mufla contiene una cámara interior hecha de cerámica o aleación de alta temperatura. Los elementos calefactores están situados fuera de esta cámara.

Este diseño asegura que la muestra solo esté expuesta a calor radiante, no a los elementos eléctricos ni a ningún contaminante potencial que puedan liberar a temperaturas extremas. El aislamiento pesado minimiza la pérdida de calor, permitiendo una operación estable y eficiente a temperaturas muy altas.

Cómo funciona un horno convencional

Un horno convencional, ya sea para uso de laboratorio o industrial, normalmente expone la muestra directamente al método de calentamiento.

Esto podría implicar radiación directa de quemadores de gas o bobinas eléctricas, o podría usar un ventilador para circular aire caliente (convección). Este enfoque es perfecto para tareas como el secado o el curado, pero no ofrece protección contra los contaminantes atmosféricos o los subproductos de la propia fuente de calor.

Distinciones operativas clave

La diferencia fundamental de diseño conduce a variaciones significativas en el rendimiento, la aplicación y el control. Comprender estas distinciones es crucial para seleccionar el equipo adecuado.

Rango de temperatura y control

Los hornos de mufla están construidos para calor extremo, alcanzando comúnmente temperaturas de 1.000°C a 1.200°C o incluso más. Sus sofisticados controladores y su grueso aislamiento proporcionan una gestión de temperatura excepcionalmente precisa y estable.

Los hornos de secado o de laboratorio convencionales operan en un rango mucho más bajo, típicamente hasta 250°C o 300°C. Su control de temperatura es menos preciso, lo cual es aceptable para sus aplicaciones previstas.

Método de calentamiento y ambiente

Los hornos de mufla utilizan casi exclusivamente elementos calefactores eléctricos. Este método proporciona un calor limpio y controlable que es ideal para el diseño de cámara aislada.

Los hornos son más variados, empleando electricidad, gas o convección. Los hornos de gas, en particular, introducen subproductos de la combustión directamente en la cámara de calentamiento.

Control de la contaminación

Esta es la razón principal para elegir un horno de mufla. Para aplicaciones como la calcinación (quemar material orgánico para determinar el contenido inorgánico) o la sinterización (fusionar material en polvo), cualquier contaminación invalida los resultados. El diseño de mufla garantiza la pureza.

Los hornos convencionales no ofrecen tal protección, lo que los hace inadecuados para procesos analíticos o de ciencia de materiales sensibles.

Tamaño y construcción de la cámara

Los hornos de mufla suelen tener cámaras más pequeñas y compactas para asegurar la uniformidad de la temperatura y minimizar el uso de energía a altas temperaturas. La carcasa es robusta, a menudo de acero inoxidable con un aislamiento de fibra grueso y multicapa.

Los hornos de secado a menudo presentan cámaras más grandes diseñadas para acomodar materiales a granel o múltiples artículos grandes a la vez, con menos énfasis en el aislamiento pesado.

Comprensión de las ventajas y desventajas

Elegir un horno de mufla implica un compromiso con una capacidad especializada, lo que conlleva claras ventajas y desventajas.

Costo y complejidad

Debido a sus materiales especializados, aislamiento avanzado y sistemas de control de temperatura precisos, los hornos de mufla son significativamente más caros que los hornos convencionales de tamaño similar. Su operación requiere una mayor comprensión del procesamiento térmico.

Especificidad de la aplicación

Un horno de mufla es una herramienta especializada. Sobresale en el tratamiento térmico, la calcinación, la investigación de materiales y la creación de recubrimientos de vidrio o esmalte. Usarlo para un secado simple sería ineficiente e innecesario.

Un horno es una herramienta generalista. Es perfectamente adecuado para secar cristalería, curar piezas y aplicaciones de calentamiento general donde el calor alto y la pureza atmosférica no son preocupaciones.

Una nota sobre los hornos de vacío

Para procesos que requieren el nivel más alto de pureza, incluso un horno de mufla es insuficiente. Un horno de vacío lleva el control de la contaminación un paso más allá al eliminar completamente la atmósfera. Esto es esencial cuando se trabaja con metales altamente reactivos que se dañarían con el oxígeno, incluso en un ambiente de mufla limpio.

Tomar la decisión correcta para su aplicación

Su objetivo determina la herramienta correcta. Evalúe sus necesidades basándose en la temperatura, la pureza y el presupuesto.

- Si su enfoque principal es el secado general, el curado o el calentamiento por debajo de 300°C: Un horno de laboratorio o de secado convencional es la opción correcta y más rentable.

- Si su enfoque principal es el análisis a alta temperatura, las pruebas de materiales o el tratamiento térmico que requiere pureza: Un horno de mufla es la única opción adecuada para garantizar resultados precisos y repetibles.

- Si su enfoque principal es el procesamiento de materiales altamente sensibles o reactivos en un ambiente inerte: Ninguna de las dos herramientas es correcta; usted requiere el control superior de la contaminación de un horno de vacío.

En última instancia, comprender el principio del aislamiento de la muestra es clave para seleccionar el equipo de procesamiento térmico adecuado para su tarea específica.

Tabla resumen:

| Característica | Horno de Mufla | Horno Convencional |

|---|---|---|

| Rango de Temperatura | Hasta 1.200°C+ | Hasta 300°C |

| Método de Calentamiento | Eléctrico, cámara aislada | Eléctrico, gas o convección |

| Control de Contaminación | Alto (aislado de la fuente de calor) | Bajo (expuesto a subproductos) |

| Aplicaciones Principales | Calcinación, sinterización, tratamiento térmico | Secado, curado, calentamiento general |

| Costo y Complejidad | Mayor | Menor |

¿Necesita soluciones precisas de alta temperatura para su laboratorio? KINTEK ofrece hornos de mufla, tubulares y de vacío avanzados con una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para mejorar su procesamiento térmico con un rendimiento fiable y libre de contaminación.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO