En el tratamiento térmico, una atmósfera reductora es un entorno de gas químicamente activo que invierte la oxidación en la superficie de un material. A diferencia de una atmósfera inerte pasiva que simplemente protege una pieza del oxígeno, una atmósfera reductora elimina activamente el oxígeno de los óxidos existentes, limpiando eficazmente el material a nivel microscópico durante el proceso de calentamiento. Esto se logra utilizando gases como el hidrógeno o el monóxido de carbono que tienen una fuerte afinidad química por el oxígeno.

La función principal de una atmósfera reductora no es solo prevenir la oxidación, sino eliminarla activamente. Esto la convierte en una herramienta poderosa para lograr un acabado de superficie brillante y limpio, pero su reactividad química también introduce riesgos, como la alteración del contenido de carbono del acero.

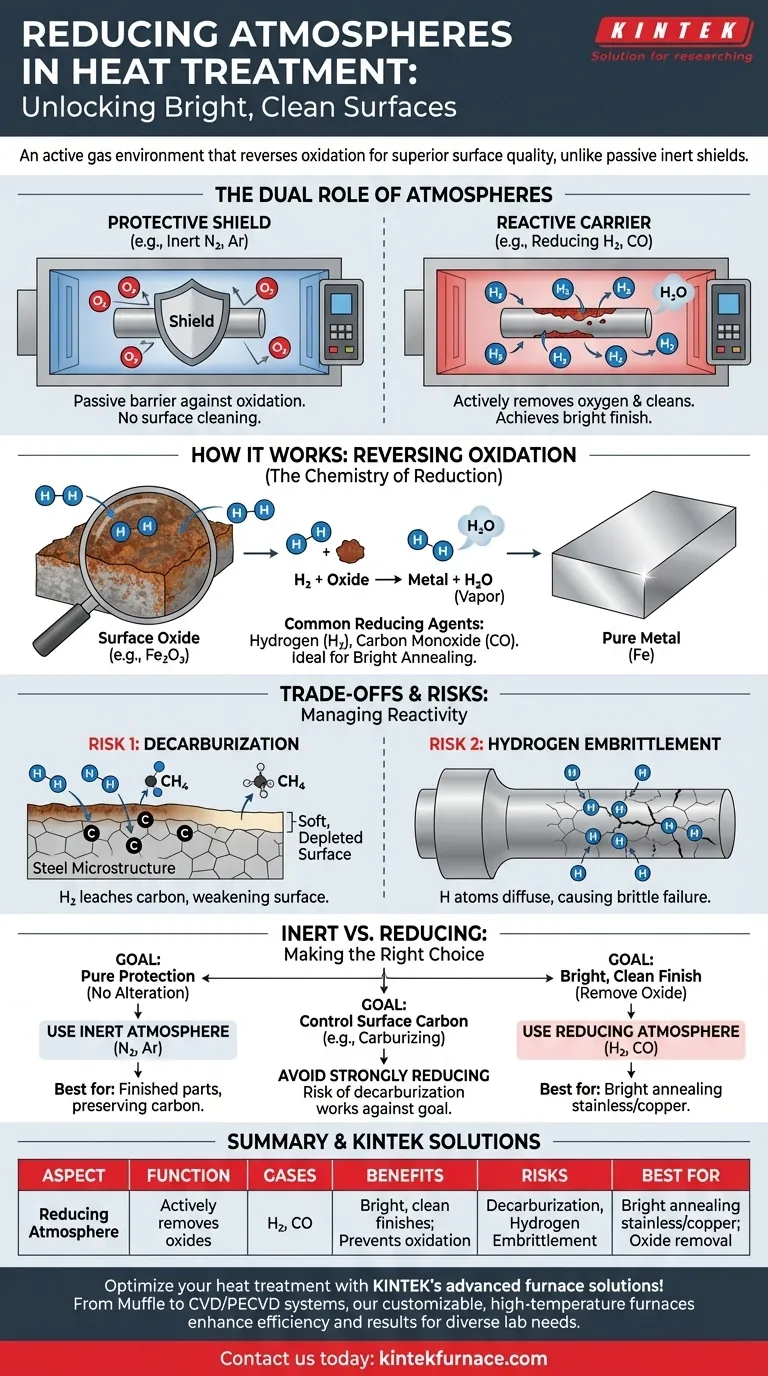

El doble papel de las atmósferas de horno

Para comprender la función específica de una atmósfera reductora, es esencial reconocer primero los dos roles principales que cualquier atmósfera controlada desempeña en un horno.

El escudo protector

A las altas temperaturas requeridas para el tratamiento térmico, los metales son altamente susceptibles de reaccionar con el aire ambiente. La reacción más común es la oxidación, que crea cascarilla y decoloración en la superficie de la pieza. El primer trabajo de cualquier atmósfera controlada es actuar como un escudo protector, desplazando el oxígeno y la humedad para prevenir estas reacciones no deseadas.

El portador reactivo

En algunos procesos, la atmósfera tiene la intención de hacer más que solo proteger la pieza; está destinada a cambiar intencionalmente su superficie. La atmósfera actúa como un portador, entregando elementos a la superficie (como en la carburación) o eliminándolos (como en la descarburación). Una atmósfera reductora entra en esta categoría reactiva.

Cómo funciona una atmósfera reductora

Una atmósfera reductora logra su efecto a través de reacciones químicas específicas impulsadas por sus gases constituyentes.

La química de la reducción

El término "reductor" es el opuesto químico de "oxidante". Mientras que la oxidación implica que un material pierde electrones (típicamente uniéndose con el oxígeno), la reducción implica que un material gana electrones. Una atmósfera reductora facilita esto introduciendo gases que se unen fácilmente con el oxígeno.

Agentes reductores comunes

El agente reductor más común y potente utilizado en el tratamiento térmico es el hidrógeno (H₂). Otro es el monóxido de carbono (CO). Estos gases suelen formar parte de una mezcla conocida como gas endotérmico o exotérmico.

Revertir la oxidación

Cuando una pieza con óxido superficial (como el óxido en el acero, que es óxido de hierro) se calienta en una atmósfera de hidrógeno, las moléculas de hidrógeno separarán los átomos de oxígeno del óxido de hierro. Esta reacción convierte el óxido de nuevo en hierro puro y crea vapor de agua, que luego se elimina. Por eso el proceso se utiliza a menudo para el "recocido brillante": produce una superficie metálica limpia y brillante.

Comprender las ventajas y desventajas

La misma reactividad química que hace que una atmósfera reductora sea tan útil también crea posibles inconvenientes que deben gestionarse cuidadosamente.

El riesgo de descarburación

Para los aceros, el riesgo más significativo es la descarburación. El mismo hidrógeno que elimina el oxígeno también puede reaccionar con el carbono en la superficie del acero, formando metano (CH₄). Este proceso lixivia el carbono de la superficie, dejándola más blanda y débil que el material del núcleo, lo que a menudo es un punto crítico de falla.

El desafío de la fragilización por hidrógeno

Ciertos aceros de alta resistencia son susceptibles a la fragilización por hidrógeno. En este fenómeno, los átomos individuales de hidrógeno pueden difundirse en la estructura granular del metal, causando una pérdida significativa de ductilidad y provocando una falla prematura y catastrófica bajo tensión.

Atmósferas inertes vs. reductoras

La alternativa principal es una atmósfera inerte, típicamente utilizando nitrógeno (N₂) o argón (Ar). Estos gases no son reactivos. Son excelentes para proteger la pieza del oxígeno, pero no eliminarán ningún óxido existente. La elección entre ellos depende totalmente del objetivo del proceso.

Tomar la decisión correcta para su proceso

Seleccionar la atmósfera correcta es fundamental para lograr las propiedades del material deseadas sin introducir defectos no deseados.

- Si su enfoque principal es la protección pura sin alteración de la superficie: Una atmósfera inerte (nitrógeno o argón) es la opción más segura y predecible, especialmente para piezas terminadas donde el carbono superficial debe conservarse.

- Si su enfoque principal es lograr un acabado brillante y limpio en una pieza con óxido superficial ligero: Una atmósfera reductora es ideal, ya que limpiará activamente la superficie durante el ciclo de tratamiento térmico (por ejemplo, recocido brillante de acero inoxidable o cobre).

- Si su enfoque principal es controlar el carbono superficial (por ejemplo, carburación o templado neutro): Debe usar una atmósfera con un potencial de carbono precisamente controlado. Una atmósfera fuertemente reductora a menudo no es adecuada aquí, ya que su efecto descarburante iría en contra de su objetivo.

En última instancia, una atmósfera reductora es una herramienta especializada que se utiliza cuando sus propiedades de limpieza activa son necesarias para lograr la especificación final del producto.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Función | Elimina activamente los óxidos superficiales para limpiar los materiales durante el calentamiento. |

| Gases Comunes | Hidrógeno (H₂), Monóxido de Carbono (CO). |

| Beneficios | Logra acabados de superficie brillantes y limpios; previene la oxidación. |

| Riesgos | Puede causar descarburación o fragilización por hidrógeno en aceros. |

| Mejor Para | Recocido brillante de acero inoxidable o cobre; procesos que necesitan eliminación de óxido. |

¡Optimice sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional investigación y desarrollo y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico