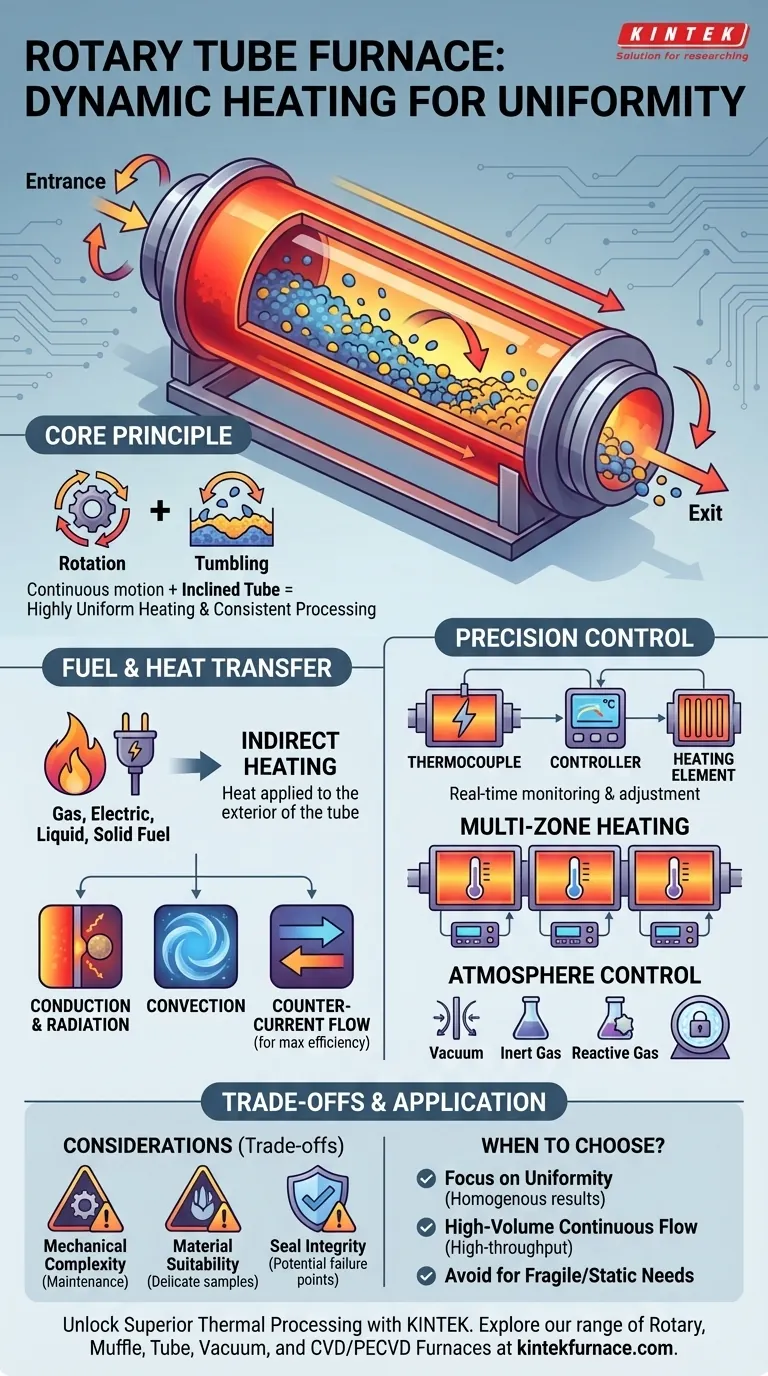

En esencia, un horno de tubo rotatorio funciona utilizando una fuente de combustible para calentar el exterior de un tubo inclinado giratorio. Esta combinación de rotación y transferencia de calor asegura que el material que cae en su interior se caliente con una uniformidad excepcional. El sistema puede alimentarse con una amplia gama de fuentes, incluyendo gas, electricidad, líquidos o incluso combustibles pulverizados sólidos, lo que lo hace muy versátil.

La característica definitoria de un horno de tubo rotatorio no es simplemente su fuente de calor, sino su uso de movimiento constante. Al rotar continuamente el material dentro del tubo calentado, resuelve el desafío fundamental del calentamiento desigual, asegurando que cada partícula esté expuesta a las mismas condiciones térmicas para un procesamiento altamente consistente.

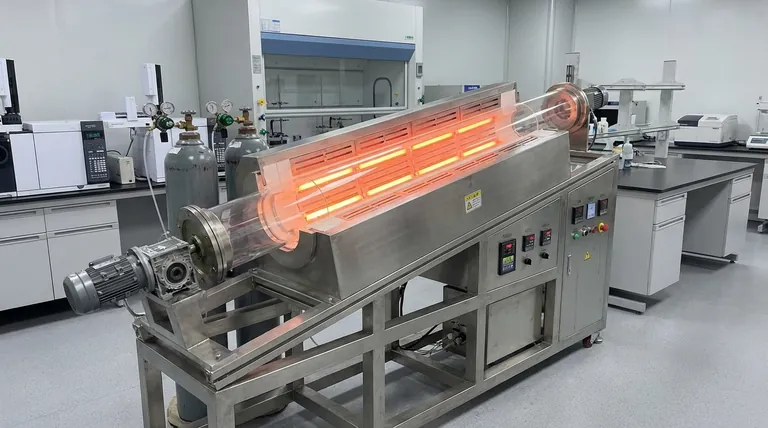

El Principio Fundamental: Calentamiento Dinámico para la Uniformidad

La principal ventaja de un horno de tubo rotatorio radica en su capacidad para mover el material durante el ciclo de calentamiento. Este enfoque dinámico es fundamentalmente diferente de los hornos estáticos y es clave para su rendimiento.

El Papel del Tubo Giratorio

El componente central es el tubo del horno, que es girado por un motor. A medida que el tubo gira, hace que el material en su interior se voltee y mezcle suavemente. Este volteo constante asegura que ninguna parte del material esté sobreexpuesta o subexpuesta a la fuente de calor.

La Importancia de la Inclinación

Estos hornos suelen montarse con una ligera inclinación. Esta inclinación utiliza la gravedad para ayudar a que el material fluya continuamente desde la entrada hasta la salida, haciendo que el sistema sea ideal para el procesamiento continuo en lugar de solo trabajos por lotes. El ángulo a menudo se puede ajustar para controlar cuánto tiempo permanece el material en el horno.

Eliminando Puntos Calientes y Fríos

La combinación de rotación y volteo evita activamente la formación de puntos calientes o fríos dentro del lote de material. En un horno estático, el material en la parte inferior y central se calienta más lentamente que el material en los bordes. Un horno rotatorio elimina completamente este problema, lo que lleva a una consistencia superior del producto.

Un Vistazo Más Detallado al Proceso de Transferencia de Calor

El diseño del horno está optimizado para transferir energía térmica al material de la manera más eficiente posible utilizando múltiples métodos.

Fuentes de Combustible y Generación de Calor

Los hornos de tubo rotatorio son flexibles, utilizando elementos calefactores eléctricos o la combustión de gas, petróleo o combustibles sólidos. En muchos diseños, el calentamiento es indirecto, lo que significa que las llamas o los elementos calientan el exterior del tubo de proceso, que luego irradia calor hacia adentro. Esto protege la muestra del contacto directo con los subproductos de la combustión.

Conducción, Convección y Radiación

El calor se transfiere al material a través de tres modos simultáneamente. La pared caliente del tubo aplica calor por radiación y conducción cuando las partículas la tocan. La atmósfera controlada dentro del tubo transfiere calor por convección. Esta transferencia multimodal es altamente eficiente.

Flujo a Contracorriente para Máxima Eficiencia

Para un rendimiento óptimo, muchos sistemas están diseñados para flujo a contracorriente. En esta configuración, los gases calientes de la fuente de calor fluyen en dirección opuesta al material. Esto asegura que el material más frío se encuentre con los gases más calientes, maximizando la diferencia de temperatura y la tasa de intercambio de calor a lo largo de toda la longitud del tubo.

Control de Precisión: El Cerebro de la Operación

Un horno de tubo rotatorio es más que un tubo caliente que gira. Depende de un sofisticado sistema de control para ejecutar perfiles térmicos precisos.

El Termopar y el Lazo del Controlador

Un termopar es un sensor colocado dentro de la cámara del horno para medir la temperatura en tiempo real. Convierte esta lectura en una señal eléctrica que se envía a un controlador de temperatura. El controlador compara esta señal con el punto de ajuste deseado y ajusta la potencia de los elementos calefactores o del quemador de combustible para mantener la temperatura objetivo con alta precisión.

El Poder del Calentamiento Multizona

Los hornos más avanzados cuentan con múltiples zonas de control térmico a lo largo de la longitud del tubo. Cada zona tiene su propio termopar y controlador independiente. Esto le permite crear un perfil de temperatura preciso, como calentar el material lentamente, mantenerlo a una temperatura máxima y luego enfriarlo de manera controlada, todo en una sola pasada.

Controlando la Atmósfera

El proceso de calentamiento a menudo depende de la atmósfera que rodea el material. El diseño sellado de un horno de tubo rotatorio permite un control preciso de este entorno. Puede operar bajo vacío, llenarse con un gas inerte como nitrógeno o argón para evitar la oxidación, o usar un gas reactivo para procesos químicos específicos.

Entendiendo las Ventajas y Desventajas

Aunque potente, el diseño de un horno de tubo rotatorio presenta consideraciones específicas que pueden hacerlo inadecuado para ciertas aplicaciones.

Complejidad Mecánica

El mecanismo giratorio, el motor y los sellos añaden complejidad mecánica en comparación con un horno de caja estático. Estas piezas móviles requieren mantenimiento regular para garantizar la fiabilidad y preservar la integridad del sello atmosférico.

Idoneidad del Material

La acción de volteo es un beneficio clave, pero puede ser una desventaja para ciertos materiales. Las muestras delicadas o friables pueden romperse, y los procesos que requieren que el material permanezca completamente quieto (como el crecimiento de cristales) no son compatibles con este diseño.

Integridad del Sello

Mantener un sello atmosférico perfecto en un componente que gira constantemente es más desafiante que en un horno estático. Si bien los sellos modernos son altamente efectivos, son un punto crítico de posible fallo y requieren una monitorización cuidadosa, especialmente para aplicaciones de vacío o gas inerte de alta pureza.

Tomando la Decisión Correcta para Su Proceso

Para decidir si esta tecnología se adapta a sus necesidades, evalúe su objetivo principal de procesamiento.

- Si su enfoque principal es la uniformidad y consistencia del proceso: Un horno de tubo rotatorio es una excelente opción, ya que su método de calentamiento dinámico está específicamente diseñado para producir resultados homogéneos.

- Si está procesando grandes volúmenes en un flujo continuo: El diseño inclinado y giratorio es ideal para entornos de fabricación continua de alto rendimiento.

- Si su material es frágil o requiere un entorno completamente estático: Debe considerar un horno de caja estático o un horno de tubo no giratorio, ya que la acción de volteo puede ser perjudicial.

Al comprender sus principios de calentamiento dinámico y capacidades de control, puede determinar con confianza si un horno de tubo rotatorio es la herramienta óptima para lograr sus objetivos de procesamiento térmico.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Fuentes de Combustible | Gas, electricidad, líquidos o combustibles pulverizados sólidos |

| Método de Calentamiento | Calentamiento indirecto por conducción, convección y radiación |

| Ventaja Clave | Calentamiento uniforme mediante rotación y volteo |

| Sistemas de Control | Control de temperatura multizona y gestión de la atmósfera |

| Aplicaciones | Procesamiento continuo para resultados consistentes y de alto rendimiento |

Desbloquee un Procesamiento Térmico Superior con KINTEK

Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Ya sea que necesite un calentamiento uniforme para procesos continuos o soluciones personalizadas para materiales específicos, KINTEK ofrece un rendimiento y una eficiencia fiables. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la productividad de su laboratorio y lograr resultados consistentes.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre