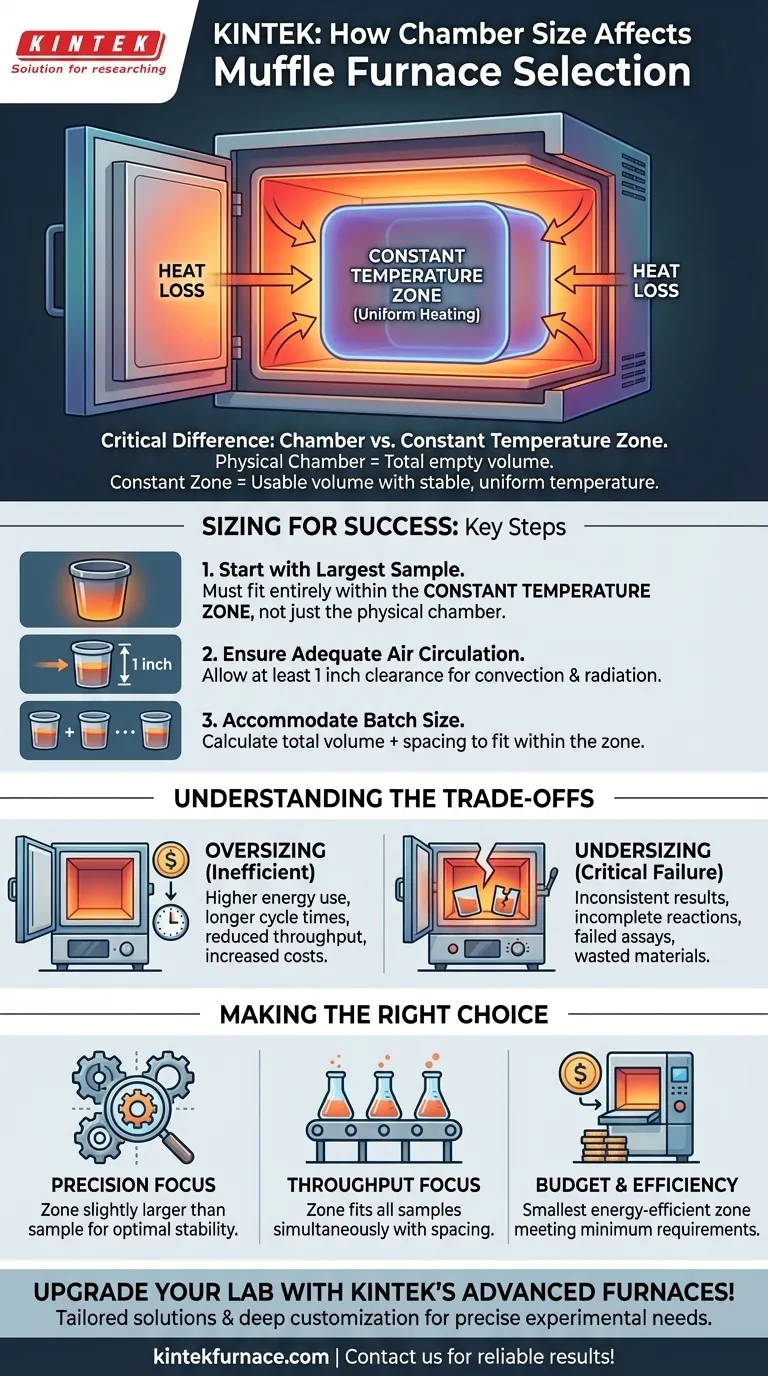

En esencia, seleccionar un horno de mufla basándose en el tamaño de la cámara se trata de hacer coincidir el área de calentamiento utilizable del horno con las dimensiones de su muestra. Si bien parece sencillo elegir una cámara en la que quepa su muestra, el factor más crítico no es el volumen interior físico, sino el tamaño de la zona de temperatura constante dentro de esa cámara. Esta zona siempre es más pequeña que las dimensiones físicas y es la única área que garantiza un calentamiento uniforme.

El error más común es seleccionar un horno basándose únicamente en sus dimensiones físicas internas. El verdadero factor determinante para un procesamiento térmico exitoso es asegurarse de que su muestra quepa completamente dentro de la zona de temperatura constante del horno, con un espacio adecuado para la circulación del calor.

La diferencia crítica: Cámara vs. Zona de temperatura constante

Comprender la distinción entre la cámara física y su zona de calentamiento funcional es clave para elegir el horno adecuado y lograr resultados repetibles y precisos.

Definición del tamaño de la cámara

El tamaño de la cámara, típicamente listado en pies cúbicos, litros o medidas dimensionales (Ancho x Alto x Profundidad), se refiere al espacio vacío total dentro del horno. Este es el volumen físico simple de pared a pared.

Definición de la zona de temperatura constante

La zona de temperatura constante es el volumen utilizable dentro de la cámara donde la temperatura es estable y uniforme dentro de una tolerancia específica (por ejemplo, ±5°C). Esta zona siempre es más pequeña que la cámara física porque las áreas cercanas a las paredes, el suelo, el techo y, especialmente, la puerta son susceptibles a la pérdida de calor.

El aislamiento de alta calidad, la ubicación inteligente de los elementos calefactores y los controladores PID precisos están diseñados para maximizar el tamaño y la estabilidad de esta zona.

Por qué esta distinción es importante

Colocar una muestra, o incluso parte de una muestra, fuera de la zona de temperatura constante resultará en un calentamiento desigual. Esto puede llevar a resultados de pruebas imprecisos, reacciones químicas incompletas, estrés térmico en el material o ensayos fallidos. Su proceso depende de que toda la muestra experimente la misma temperatura objetivo.

Dimensionando su horno para el éxito

El dimensionamiento adecuado va más allá de las simples mediciones y considera la física de la transferencia de calor y los requisitos específicos de su flujo de trabajo.

Comience con su muestra más grande

La regla principal es que su muestra o crisol más grande debe caber completamente dentro de la zona de temperatura constante especificada del horno, no solo en la cámara física. Consulte siempre la hoja de datos técnicos del fabricante para esta especificación.

Garantice una circulación de aire adecuada

Para un calentamiento uniforme por convección y radiación, el calor debe poder circular libremente alrededor de toda la muestra. Una buena regla general es elegir una zona de temperatura constante que permita al menos una pulgada de espacio libre en todos los lados de su muestra.

Acomode el tamaño del lote y la capacidad de producción

Si planea procesar varias muestras a la vez, calcule el volumen total requerido para todas las muestras más el espaciado necesario entre ellas. Este volumen total debe caber entonces dentro de la zona de temperatura constante.

Entendiendo las compensaciones

Elegir el tamaño incorrecto, ya sea demasiado grande o demasiado pequeño, conlleva consecuencias significativas tanto para sus resultados como para su eficiencia operativa.

El problema del sobredimensionamiento

Un horno excesivamente grande para su muestra es ineficiente. Gastará más energía y tiempo calentando un gran volumen vacío. Esto aumenta los costos operativos y puede alargar significativamente los ciclos de calentamiento y enfriamiento, reduciendo la capacidad de producción del laboratorio.

El riesgo del subdimensionamiento

Este es el modo de falla más crítico. Si la zona de temperatura constante es más pequeña que su muestra, obtendrá resultados inconsistentes y poco fiables. Partes de la muestra no alcanzarán la temperatura establecida, invalidando todo el proceso y desperdiciando materiales y tiempo valiosos.

Tomando la decisión correcta para su aplicación

Utilice su objetivo principal para guiar su selección final.

- Si su enfoque principal es la máxima precisión para una sola pieza: Elija un horno donde la zona de temperatura constante sea solo ligeramente más grande que su muestra, asegurando una eficiencia energética óptima y estabilidad de la temperatura.

- Si su enfoque principal es el procesamiento por lotes de alto rendimiento: Seleccione un horno cuya zona de temperatura constante pueda albergar todas sus muestras simultáneamente, manteniendo un espaciado adecuado para una circulación de calor uniforme.

- Si su enfoque principal es el presupuesto y la eficiencia operativa: Evite el sobredimensionamiento significativo. Seleccione el horno más pequeño y energéticamente eficiente cuya zona de temperatura constante cumpla con los requisitos de tamaño mínimo absoluto para sus muestras.

En última instancia, la selección adecuada del horno es una inversión en la calidad y fiabilidad de su trabajo.

Tabla resumen:

| Factor | Importancia |

|---|---|

| Zona de temperatura constante | Garantiza calentamiento uniforme y precisión para las muestras |

| Tamaño de la cámara | Volumen físico total; debe acomodar la zona y el espacio libre |

| Espacio libre de la muestra | Al menos 1 pulgada alrededor de la muestra para la circulación del calor |

| Sobredimensionamiento | Aumenta el consumo de energía y los tiempos de ciclo |

| Subdimensionamiento | Conduce a resultados inconsistentes y materiales desperdiciados |

¡Mejore el procesamiento térmico de su laboratorio con los hornos de alta temperatura avanzados de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas como hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la precisión y la eficiencia. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar su flujo de trabajo y entregar resultados confiables.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué es necesario el proceso de sinterización térmica en un horno mufla para el post-procesamiento de composites de matriz de aluminio?

- ¿Por qué se utiliza un horno de resistencia de caja para el recocido de homogeneización de microalambres de aleación? Beneficios clave explicados

- ¿Qué precauciones se deben tomar para el primer uso o después de un paro prolongado de un horno mufla? Garantice un funcionamiento seguro y fiable desde el primer día

- ¿Qué condiciones de proceso necesarias proporciona un horno mufla para el análisis de cenizas en polvo de frutas? Dominando la oxidación a 550°C

- ¿Cuál es el papel específico de un horno mufla en la preparación de biocarbón de paja de maíz? Optimizar el éxito de la pirólisis

- ¿Cuál es el propósito de usar un horno para la sinterización de BSCF a 1000 °C? Ingeniero Superior de Estructuras de Perovskita

- ¿Cuál es la función de un horno mufla de laboratorio en el post-tratamiento de electrodos fotocatalíticos de BiVO4?

- ¿Qué papel juega un horno mufla en la síntesis de reacciones en estado sólido de Dy4T1-xGa12? Lograr fases de aleación puras