En esencia, el calentamiento por inducción mejora el control de calidad al transformar el proceso de calentamiento de un arte externo, a menudo inconsistente, en una ciencia interna y altamente repetible. Proporciona energía precisa y dirigida exactamente donde se necesita, minimizando las inconsistencias y eliminando virtualmente los defectos comunes causados por una distribución desigual de la temperatura o el sobrecalentamiento.

La principal ventaja de la inducción no es solo calentar más rápido o de manera más eficiente, sino lograr una repetibilidad sin precedentes. Al controlar directamente el campo electromagnético, se obtiene un control directo sobre el calor generado dentro de la propia pieza, asegurando que cada producto de un lote reciba exactamente el mismo tratamiento térmico.

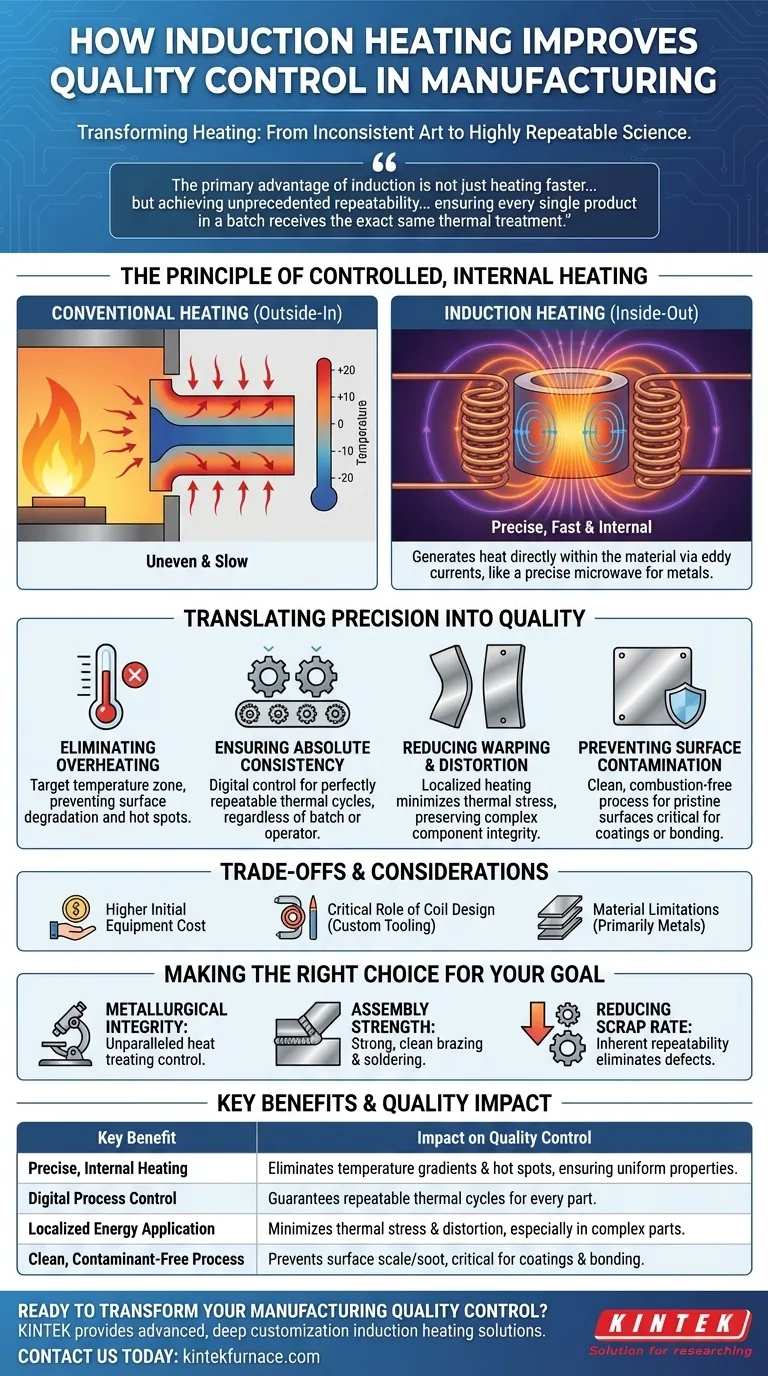

El Principio del Calentamiento Interno Controlado

Para comprender cómo la inducción mejora la calidad, primero debe comprender por qué es fundamentalmente diferente de los métodos de calentamiento tradicionales como hornos o sopletes.

Cómo la Inducción Difiere del Calentamiento Convencional

Los métodos convencionales calientan una pieza de afuera hacia adentro utilizando convección o radiación. Este proceso es lento y a menudo crea un gradiente de temperatura desigual entre la superficie y el núcleo del material.

El calentamiento por inducción funciona de adentro hacia afuera. Funciona como un microondas preciso y de alta potencia para metales, generando calor directamente dentro del propio material.

El Papel del Campo Electromagnético

Un sistema de inducción utiliza una corriente eléctrica alterna que fluye a través de una bobina de cobre cuidadosamente diseñada. Esta corriente genera un campo magnético concentrado y oscilante alrededor de la bobina.

Cuando una pieza conductora (como acero o aluminio) se coloca dentro de este campo, el proceso de calentamiento comienza sin ningún contacto físico.

Generación de Calor Desde el Interior de la Pieza

El campo magnético induce corrientes eléctricas, conocidas como corrientes de Foucault, a fluir dentro de la pieza de trabajo. La resistencia natural del material a estas corrientes genera calor instantáneo y localizado.

Debido a que el calor es generado por la propia pieza, el proceso es increíblemente rápido, eficiente y, lo más importante para el control de calidad, excepcionalmente controlable.

Traduciendo la Precisión en Calidad

Este mecanismo de calentamiento único resuelve directamente muchas de las fuentes más comunes de defectos y variaciones de calidad que se encuentran en la fabricación.

Eliminación del Sobrecalentamiento y Puntos Calientes

Dado que el calor se genera internamente, puede llevar una zona específica a la temperatura objetivo sin sobrecalentar la superficie de la pieza. Esto evita la degradación de las propiedades del material, un problema común con el calentamiento por llama.

Garantía de Consistencia Absoluta de la Temperatura

Las fuentes de alimentación de inducción modernas permiten un control digital preciso sobre la corriente, el voltaje y la frecuencia del campo. Esto significa que puede crear un ciclo térmico perfectamente repetible que es idéntico para cada pieza, independientemente del tamaño del lote o la habilidad del operador.

Reducción de la Deformación y Distorsión

Al calentar solo el área requerida, la inducción minimiza el estrés térmico en todo el componente. Esto reduce drásticamente el riesgo de deformación y distorsión, especialmente en piezas complejas o de paredes delgadas.

Prevención de la Contaminación Superficial

La inducción es un proceso perfectamente limpio. A diferencia de los hornos de combustible, no produce subproductos de combustión como hollín o escamas. Esto asegura una superficie impecable, lo cual es crítico para procesos posteriores como recubrimiento, chapado o unión de alta resistencia.

Comprendiendo las Ventajas y Consideraciones

Aunque potente, el calentamiento por inducción no es una solución universal. Reconocer sus requisitos específicos es clave para una implementación exitosa.

Costo Inicial del Equipo

La inversión de capital para un sistema de calentamiento por inducción es típicamente más alta que la de una configuración de soplete simple o un horno convencional. Este costo a menudo se justifica por las tasas de desecho reducidas, un mayor rendimiento y un menor consumo de energía con el tiempo.

El Papel Crítico del Diseño de la Bobina

La bobina de inducción no es una pieza genérica; es una herramienta personalizada. Debe diseñarse para que coincida con la geometría de su pieza de trabajo para crear el campo magnético preciso requerido para un calentamiento efectivo. Un diseño de bobina deficiente conduce a malos resultados.

Limitaciones del Material

El calentamiento por inducción funciona directamente solo en materiales eléctricamente conductores, principalmente metales. Los materiales no conductores como plásticos o cerámicas pueden calentarse indirectamente utilizando un "susceptor" conductor, pero el proceso es menos eficiente.

Tomando la Decisión Correcta para su Objetivo

La decisión de adoptar la inducción debe estar impulsada por sus objetivos de calidad específicos.

- Si su enfoque principal es la integridad metalúrgica: La inducción ofrece un control incomparable para el tratamiento térmico, asegurando una dureza y profundidad de capa consistentes sin comprometer el material del núcleo.

- Si su enfoque principal es la resistencia del ensamblaje: Utilice la inducción para soldar o soldar fuerte para crear uniones fuertes y limpias calentando con precisión solo el área de la unión, evitando daños térmicos a los componentes cercanos.

- Si su enfoque principal es reducir la tasa de desecho: La repetibilidad inherente de la inducción elimina virtualmente los defectos por calentamiento inconsistente, reduciendo drásticamente los costos de desecho y retrabajo.

Al dominar el flujo de energía dentro del propio material, el calentamiento por inducción le brinda el máximo control sobre la calidad y consistencia de su producto final.

Tabla Resumen:

| Beneficio Clave | Impacto en el Control de Calidad |

|---|---|

| Calentamiento Preciso e Interno | Elimina los gradientes de temperatura y los puntos calientes, asegurando propiedades uniformes del material. |

| Control de Proceso Digital | Garantiza ciclos térmicos repetibles para cada pieza, independientemente de la habilidad del operador. |

| Aplicación Localizada de Energía | Minimiza el estrés térmico y la distorsión, especialmente en componentes complejos o de paredes delgadas. |

| Proceso Limpio y Libre de Contaminantes | Previene la formación de escamas o hollín en la superficie, crítico para recubrimientos, chapados o uniones de alta resistencia. |

¿Listo para Transformar el Control de Calidad de su Fabricación?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversas industrias soluciones avanzadas de calentamiento por inducción. Nuestra línea de productos, que incluye bobinas y sistemas de inducción diseñados a medida, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos de producción únicos, asegurando que logre lo último en repetibilidad, eficiencia y reducción de defectos.

Contáctenos hoy para discutir cómo nuestra tecnología de calentamiento por inducción puede resolver sus desafíos de calidad específicos y aumentar sus resultados.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil