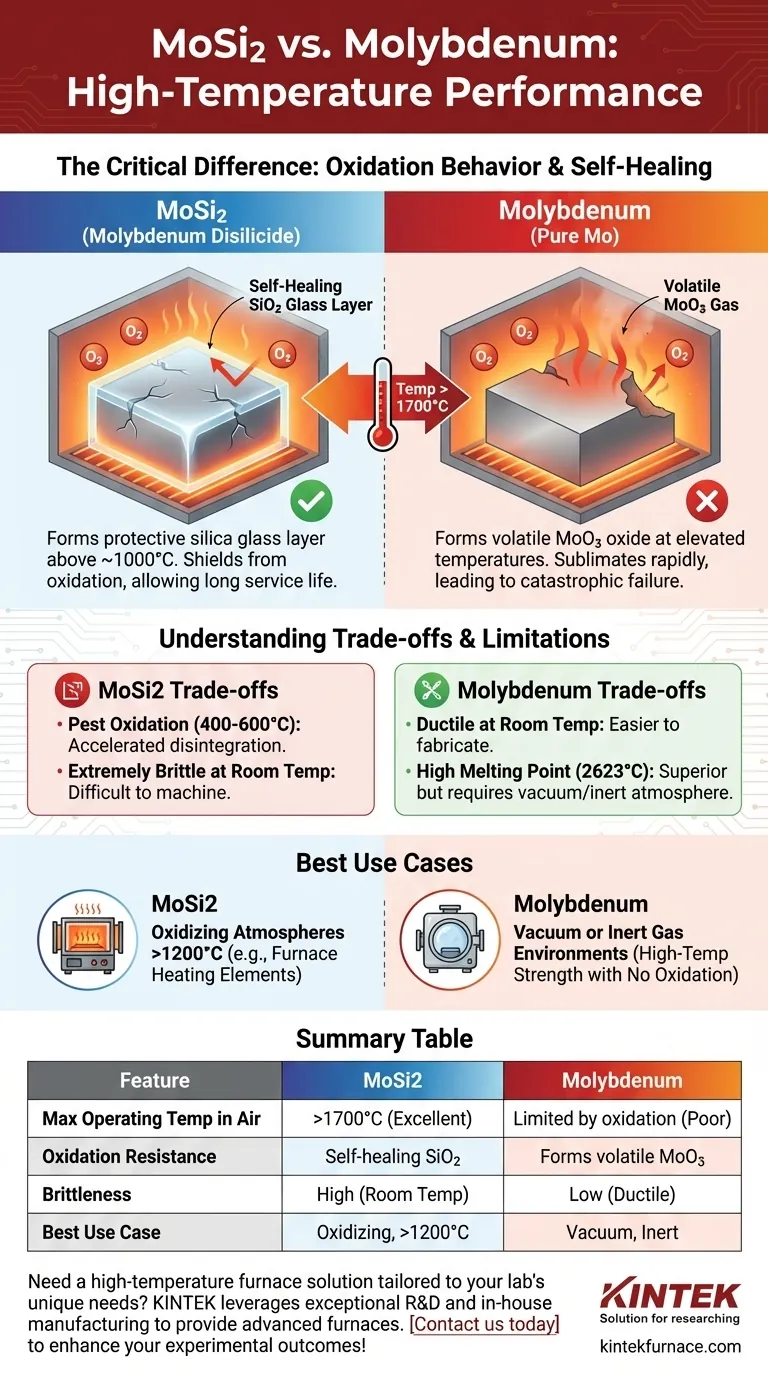

En entornos de alta temperatura, el disilicuro de molibdeno (MoSi2) supera significativamente al molibdeno puro, especialmente a temperaturas que exceden los 1700°C. Mientras que el molibdeno se oxida rápidamente, se vuelve quebradizo y falla, el MoSi2 mantiene su integridad estructural. Esto se debe a una capa protectora única de autorreparación que se forma en su superficie cuando se calienta en presencia de oxígeno.

La diferencia crítica no es solo el punto de fusión, sino cómo reacciona cada material al oxígeno a altas temperaturas. El molibdeno se oxida y falla rápidamente, mientras que el MoSi2 forma una capa protectora de vidrio de sílice, protegiéndose eficazmente de una mayor degradación.

La diferencia fundamental: comportamiento de oxidación

Para seleccionar el material adecuado, debe comprender la reacción química que ocurre en la superficie de cada metal a altas temperaturas. Este comportamiento, no simplemente el punto de fusión, dicta su vida útil.

Mecanismo de autorreparación del MoSi2

El disilicuro de molibdeno es valorado por su excelente resistencia a la oxidación. Por encima de aproximadamente 1000°C, el silicio dentro del material reacciona con el oxígeno de la atmósfera.

Esta reacción forma una capa delgada, densa y continua de dióxido de silicio (SiO2), que es esencialmente una forma de vidrio de cuarzo.

Esta capa vítrea es autorreparable y actúa como una barrera, impidiendo que el oxígeno alcance y degrade el MoSi2 subyacente. Esto le permite funcionar de manera confiable durante largos períodos en calor extremo, otorgándole una alta resistencia al choque térmico y una larga vida útil.

La debilidad del molibdeno a altas temperaturas

El molibdeno puro tiene un punto de fusión muy alto (2623°C), que es técnicamente más alto que el del MoSi2 (2030°C). Sin embargo, su rendimiento en el aire está limitado por la oxidación.

A temperaturas elevadas, el molibdeno reacciona con el oxígeno para formar trióxido de molibdeno (MoO3). Este óxido es volátil, lo que significa que se convierte directamente en gas y se evapora de la superficie mucho antes del punto de fusión del metal.

Este proceso, conocido como sublimación, conduce a una rápida pérdida de material, adelgazamiento de los componentes y, en última instancia, a una falla catastrófica. Por esta razón, el molibdeno puro no es adecuado para uso a altas temperaturas en atmósferas oxidantes.

Comprensión de las compensaciones y limitaciones

Ningún material es perfecto. La superioridad del MoSi2 a temperaturas extremas viene con compensaciones críticas que son importantes para el diseño de ingeniería.

La oxidación "pestilente" del MoSi2

Aunque excepcional a temperaturas muy altas, el MoSi2 sufre un fenómeno conocido como "oxidación pestilente" a temperaturas intermedias (típicamente de 400°C a 600°C).

En este rango, experimenta una oxidación acelerada y no protectora que puede hacer que el material se desintegre en polvo. Esto lo hace inadecuado para aplicaciones que permanecen durante largos períodos en este rango de temperatura intermedio.

Fragilidad y fabricación

El MoSi2 es un cermet (compuesto cerámico-metálico), lo que lo hace muy duro y extremadamente quebradizo a temperatura ambiente. Esto dificulta y encarece su mecanizado o la formación de formas complejas.

En contraste, el molibdeno puro es un metal refractario con mucha mayor ductilidad a temperatura ambiente, lo que lo hace significativamente más fácil y rentable de fabricar.

Tomando la decisión correcta para su aplicación

La elección entre molibdeno y MoSi2 depende completamente del rango de temperatura de funcionamiento específico, la atmósfera y los requisitos mecánicos de su diseño.

- Si su enfoque principal es la operación sostenida por encima de 1200°C en una atmósfera oxidante: El MoSi2 es la elección definitiva debido a su capa protectora de sílice autoformante, lo que lo hace ideal para elementos calefactores de hornos.

- Si su enfoque principal es la resistencia a altas temperaturas en vacío o gas inerte: El molibdeno puro suele ser una solución más rentable y fácil de fabricar, ya que su principal debilidad (oxidación) no es un factor.

- Si su enfoque principal es la tenacidad mecánica y la facilidad de fabricación: La ductilidad superior del molibdeno a temperatura ambiente lo convierte en una opción más práctica para componentes que no se enfrentan a una oxidación extrema y prolongada.

Comprender la química subyacente de la falla de los materiales es clave para seleccionar un componente que no solo sobreviva, sino que prospere en su entorno previsto.

Tabla resumen:

| Característica | MoSi2 | Molibdeno |

|---|---|---|

| Temp. máx. de funcionamiento en aire | >1700°C | Limitado por la oxidación |

| Resistencia a la oxidación | Excelente (capa de SiO2 autorreparable) | Pobre (forma MoO3 volátil) |

| Fragilidad | Alta a temperatura ambiente | Baja (más dúctil) |

| Mejor caso de uso | Atmósferas oxidantes por encima de 1200°C | Atmósferas de vacío o inertes |

¿Necesita una solución de horno de alta temperatura adaptada a las necesidades únicas de su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como sistemas de mufla, tubo, rotatorios, vacío y atmósfera, y CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un rendimiento preciso para sus aplicaciones de alta temperatura, ya sea que trabaje con MoSi2, molibdeno u otros materiales. Contáctenos hoy para mejorar sus resultados experimentales con equipos confiables y eficientes.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío