La diferencia fundamental entre la Deposición Química de Vapor Asistida por Plasma (PECVD) y la Deposición Química de Vapor (CVD) tradicional es la fuente de energía utilizada para impulsar la reacción. Mientras que la CVD tradicional se basa puramente en alta energía térmica (calor) para descomponer los gases precursores, la PECVD utiliza un campo eléctrico para generar un plasma, lo que permite que el proceso de deposición ocurra a temperaturas significativamente más bajas.

La elección entre PECVD y CVD tradicional no se trata de cuál es universalmente "mejor", sino de cuál es apropiado para su aplicación específica. La principal ventaja de la PECVD es su operación a baja temperatura, lo que amplía el rango de sustratos utilizables, pero esto conlleva compensaciones distintivas en las propiedades de la película y la complejidad del proceso.

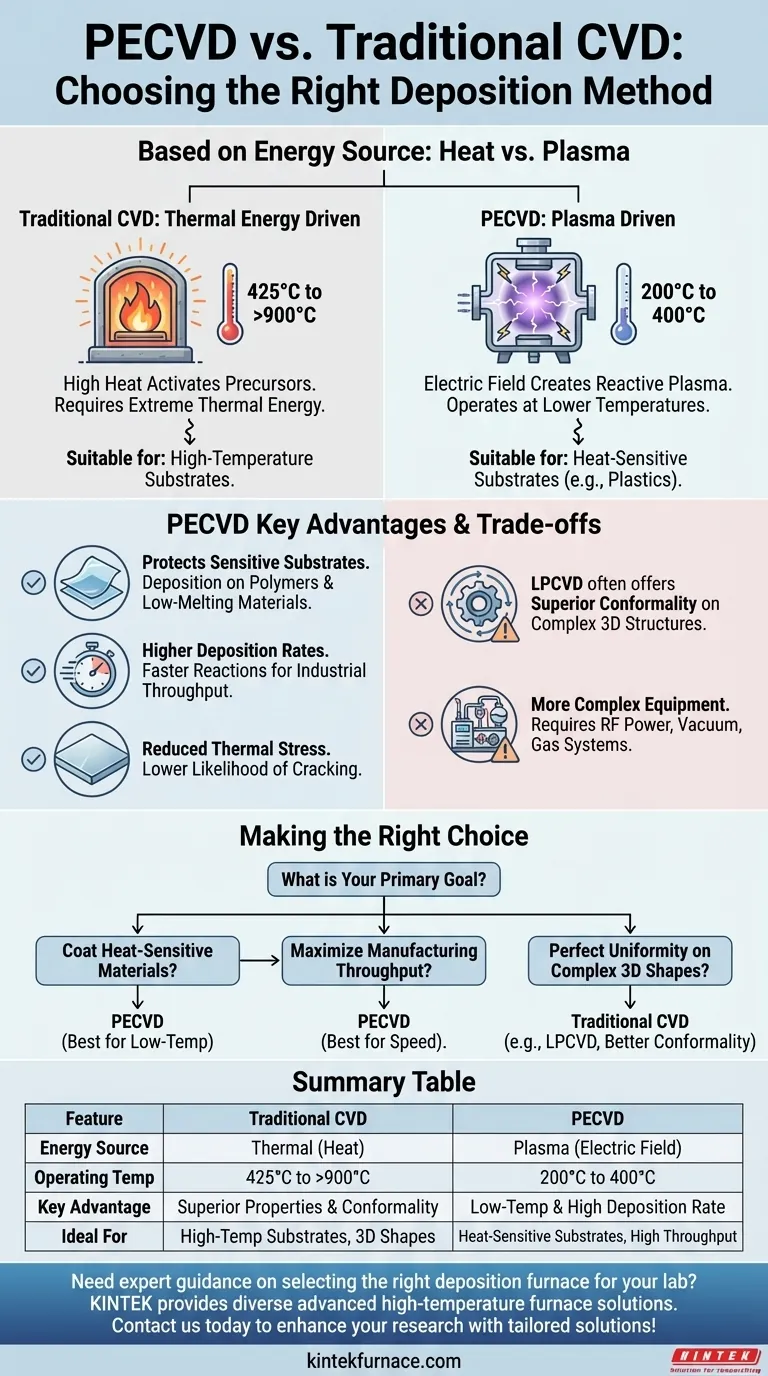

La Distinción Central: Calor vs. Plasma

La fuente de energía dicta las condiciones de operación y, en consecuencia, las aplicaciones adecuadas para cada método. Comprender esta diferencia es clave para elegir el proceso correcto.

CVD Tradicional: Impulsada por Energía Térmica

Los procesos de CVD tradicionales, como la CVD a Baja Presión (LPCVD), requieren altas temperaturas, que generalmente oscilan entre 425 °C y más de 900 °C.

Este calor intenso proporciona la energía de activación necesaria para que los gases precursores reaccionen y formen una película sólida en la superficie del sustrato. La alta temperatura es tanto un requisito como una limitación importante.

PECVD: Impulsada por Plasma

La PECVD opera a temperaturas mucho más bajas, generalmente entre 200 °C y 400 °C.

En lugar de calor, utiliza un campo eléctrico o magnético para excitar los gases precursores a un plasma: un estado de la materia altamente reactivo que contiene iones y radicales libres. Este plasma proporciona la energía para la reacción química, evitando la necesidad de calor extremo.

Ventajas Clave del Enfoque PECVD

El uso de plasma en lugar de calor intenso proporciona a la PECVD varias ventajas operativas distintas, convirtiéndola en el método preferido para muchas aplicaciones modernas.

Protección de Sustratos Sensibles a la Temperatura

Este es el beneficio más significativo de la PECVD. La baja temperatura de operación permite la deposición de películas de alta calidad en materiales que no pueden soportar el calor de la CVD tradicional.

Esto incluye sustratos como plásticos, polímeros y otros materiales de bajo punto de fusión, lo que amplía drásticamente su uso en campos como la electrónica flexible y los dispositivos médicos.

Logro de Tasas de Deposición Más Altas

La naturaleza altamente reactiva del plasma a menudo da como resultado una reacción química más rápida en comparación con los procesos impulsados térmicamente.

Esto se traduce en tasas de deposición más altas, que es un factor crítico para la fabricación a escala industrial donde el rendimiento y la eficiencia son primordiales.

Reducción del Estrés Térmico y el Agrietamiento

Debido a que el sustrato no se somete a temperaturas extremas o grandes fluctuaciones de temperatura, las películas resultantes a menudo exhiben menor estrés interno.

Esto reduce significativamente la probabilidad de que la película se agriete, lo que conduce a recubrimientos más robustos y confiables.

Comprender las Compensaciones

Si bien la PECVD ofrece ventajas poderosas, no es una solución universal. Una evaluación objetiva requiere reconocer sus limitaciones en comparación con los métodos tradicionales como la LPCVD.

Propiedades de la Película y Conformabilidad

Aunque la PECVD produce películas de alta calidad, sus propiedades específicas pueden diferir de las fabricadas con CVD a alta temperatura. Por ejemplo, las películas de un proceso LPCVD pueden ofrecer mayor flexibilidad o diferentes estructuras cristalinas.

Además, los métodos de CVD tradicionales a veces pueden ofrecer una conformabilidad superior, lo que significa la capacidad de recubrir estructuras tridimensionales complejas con un espesor perfectamente uniforme.

Complejidad del Equipo

Un sistema PECVD es inherentemente más complejo que un horno CVD térmico estándar. Requiere una cámara de vacío, un sistema de suministro de gas y una fuente de alimentación de radiofrecuencia (RF) para generar y mantener el plasma.

Esta complejidad adicional puede traducirse en costos iniciales de equipo más altos y requisitos de mantenimiento más intrincados.

Tomar la Decisión Correcta para su Objetivo

Su decisión debe guiarse por los requisitos innegociables de su proyecto, principalmente su material de sustrato y las características deseadas de la película.

- Si su enfoque principal es recubrir materiales sensibles al calor (como polímeros): La PECVD es la opción clara y, a menudo, la única debido a su proceso a baja temperatura.

- Si su enfoque principal es maximizar el rendimiento de la fabricación: La PECVD es generalmente superior debido a sus tasas de deposición más altas.

- Si su enfoque principal es lograr propiedades de película específicas como alta flexibilidad o uniformidad perfecta en formas 3D complejas: Un método de CVD tradicional como LPCVD podría ser la tecnología más adecuada.

En última instancia, seleccionar la tecnología de deposición correcta requiere una comprensión clara de las limitaciones de su sustrato y las propiedades finales que exige su aplicación.

Tabla de Resumen:

| Característica | CVD Tradicional | PECVD |

|---|---|---|

| Fuente de Energía | Energía térmica (calor) | Plasma (campo eléctrico) |

| Temperatura de Operación | 425°C a más de 900°C | 200°C a 400°C |

| Ventaja Clave | Propiedades de película y conformabilidad superiores | Operación a baja temperatura y tasas de deposición más altas |

| Ideal Para | Sustratos de alta temperatura, estructuras 3D complejas | Sustratos sensibles al calor (p. ej., plásticos), fabricación de alto rendimiento |

¿Necesita orientación experta para seleccionar el horno de deposición adecuado para su laboratorio? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. ¡Contáctenos hoy para mejorar su investigación con soluciones personalizadas!

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuál es el papel de la temperatura en el PECVD? Optimice la calidad de la película y la protección del sustrato

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué formas de energía se pueden aplicar en la CVD para iniciar reacciones químicas? Explore el calor, el plasma y la luz para obtener películas delgadas óptimas

- ¿Cuáles son las principales ventajas de los hornos tubulares PECVD en comparación con los hornos tubulares CVD? Baja temperatura, deposición más rápida y más