En esencia, el calentamiento por resistencia en un horno de vacío es un proceso de conversión de energía controlada. Una corriente eléctrica se fuerza a través de un material de elemento calefactor que está diseñado específicamente para resistir el flujo de electricidad. Esta resistencia hace que el elemento se caliente intensamente, un fenómeno conocido como calentamiento Joule, que luego irradia energía térmica a la pieza de trabajo dentro del ambiente libre de oxígeno del horno.

El desafío fundamental no es solo generar calor, sino hacerlo a temperaturas extremas sin que el elemento calefactor se destruya o contamine el material que se está procesando. El vacío proporciona el ambiente protector e inerte necesario para que el principio de calentamiento por resistencia sea efectivo.

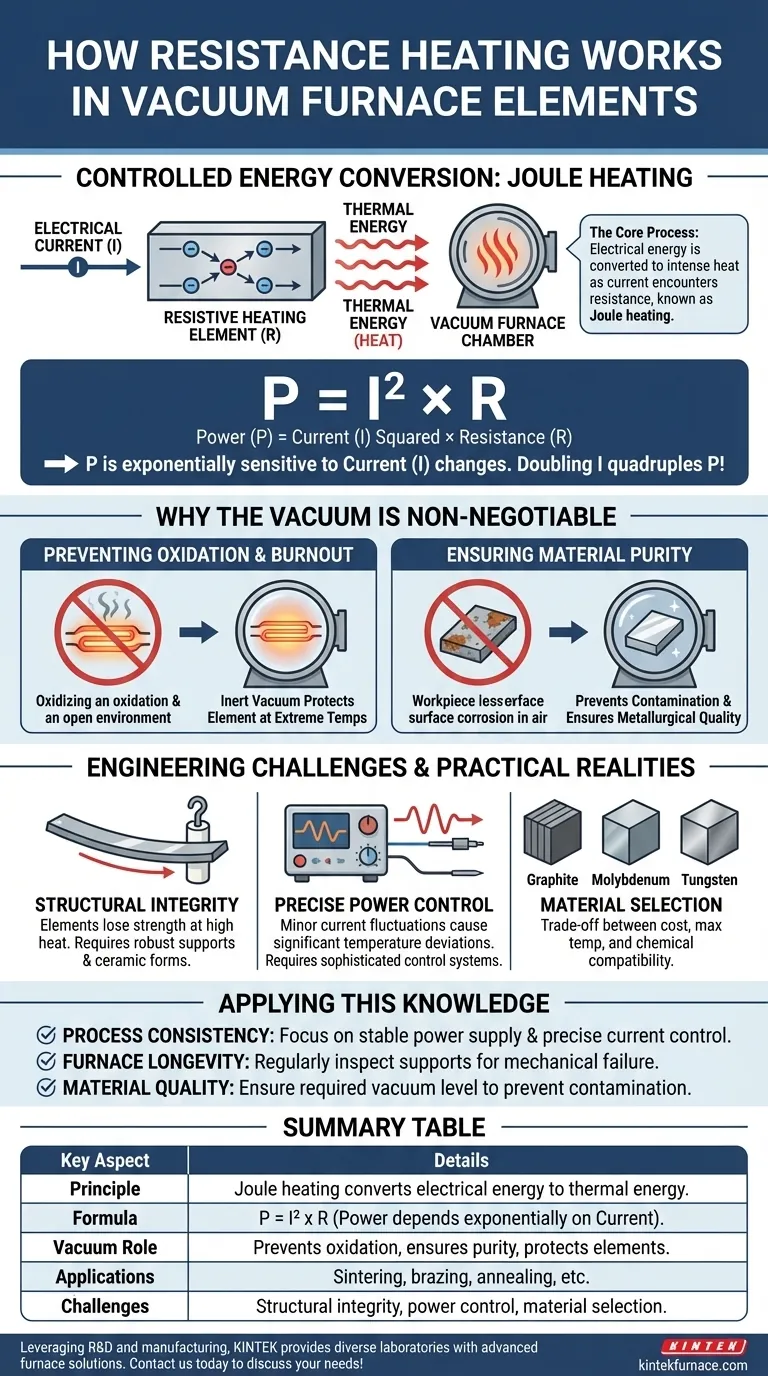

El Principio Fundamental: Calentamiento Joule

El calentamiento por resistencia opera sobre un principio de la física simple pero potente. Comprender esto es clave para entender el comportamiento de su horno.

De Energía Eléctrica a Energía Térmica

Cuando se aplica un voltaje a través de un elemento calefactor, este fuerza a los electrones a moverse a través del material, creando una corriente eléctrica. El material del elemento se elige por su alta resistencia eléctrica, que actúa como fricción contra este flujo de electrones.

A medida que los electrones chocan con los átomos del material resistivo, transfieren su energía cinética. Esta transferencia de energía hace que los átomos vibren más intensamente, lo que percibimos y medimos como calor.

El Poder de la Fórmula: P = I² x R

La cantidad de calor generada, o potencia (P), se define por la ecuación P = I² x R. Aquí, 'I' representa la corriente y 'R' representa la resistencia del elemento.

Esta fórmula revela una visión crítica: la potencia es exponencialmente más sensible a los cambios en la corriente (I) que a los cambios en la resistencia (R). Duplicar la corriente cuadruplica la salida de calor, lo que convierte el control preciso de la corriente en el factor más importante para regular la temperatura.

Por qué un Vacío es Imprescindible

Generar calor intenso es solo la mitad de la batalla. Hacerlo de manera controlada requiere un ambiente de vacío por varias razones críticas.

Prevención de la Oxidación y el Agotamiento

Los elementos calefactores, a menudo hechos de materiales como el grafito o el molibdeno, operan a temperaturas que harían que se oxidaran instantáneamente, o simplemente se quemaran, si se expusieran al oxígeno.

Al eliminar el aire de la cámara del horno, el vacío elimina el oxígeno y otros gases reactivos. Esto crea una atmósfera inerte que protege el elemento calefactor de una degradación rápida, permitiéndole alcanzar y mantener temperaturas muy altas.

Garantizando la Pureza del Material

El ambiente de vacío es igualmente importante para la pieza de trabajo misma. Previene reacciones químicas no deseadas en la superficie del material que se está tratando térmicamente, como la oxidación o la nitruración.

Esto asegura la pureza metalúrgica y química del producto final, lo cual es crítico en aplicaciones como la sinterización, la soldadura fuerte y el recocido de materiales avanzados.

Comprendiendo las Ventajas y Desventajas y las Realidades Prácticas

Aunque el principio es sencillo, su aplicación implica importantes desafíos de ingeniería y compensaciones.

El Desafío de la Integridad Estructural

A temperaturas de funcionamiento extremas, los elementos calefactores pierden resistencia estructural y pueden comenzar a ceder, deformarse o volverse quebradizos con el tiempo.

Para contrarrestar esto, los elementos deben ser cuidadosamente soportados. A menudo se suspenden mediante robustos ganchos y soportes de cerámica o aleación, o se colocan dentro de baldosas de cerámica rígidas para mantener su forma y evitar cortocircuitos eléctricos.

La Importancia del Control de Potencia

Debido a que la producción de calor es tan sensible a la corriente, incluso pequeñas fluctuaciones en la fuente de alimentación pueden llevar a desviaciones significativas de temperatura. Esto puede comprometer la calidad del proceso de tratamiento térmico.

Por esta razón, los hornos de vacío dependen de sofisticados sistemas de control de temperatura. Estos sistemas utilizan termopares para monitorear la temperatura y ajustan constantemente la salida de potencia para mantener un perfil térmico estable y preciso.

La Selección del Material es Clave

La elección del material del elemento calefactor es una compensación entre el costo, la temperatura máxima de funcionamiento y la compatibilidad química. Materiales como el grafito son rentables para muchos procesos, mientras que el tungsteno y el molibdeno se utilizan para aplicaciones de alta temperatura donde la contaminación por carbono es una preocupación.

Aplicando este Conocimiento en la Práctica

Comprender cómo funciona el calentamiento por resistencia le permite controlar mejor sus procesos y solucionar problemas en su equipo.

- Si su enfoque principal es la consistencia del proceso: Céntrese en la estabilidad de su fuente de alimentación, ya que el control preciso de la corriente es la forma más directa de garantizar ciclos térmicos repetibles.

- Si su enfoque principal es la longevidad del horno: Inspeccione regularmente los soportes de los elementos en busca de signos de grietas o hundimientos, ya que la falla mecánica es un problema común a altas temperaturas.

- Si su enfoque principal es la calidad del material: Asegúrese de que su sistema alcance y mantenga el nivel de vacío requerido para evitar que incluso pequeñas cantidades de oxígeno contaminen sus piezas.

Al comprender estos principios fundamentales, puede pasar de simplemente operar el equipo a dominar verdaderamente el proceso térmico.

Tabla Resumen:

| Aspecto Clave | Detalles |

|---|---|

| Principio | El calentamiento Joule convierte la energía eléctrica en energía térmica a través de la resistencia en los elementos. |

| Fórmula | P = I² x R, donde la potencia depende de la corriente y la resistencia. |

| Función del Vacío | Previene la oxidación, asegura la pureza del material y protege los elementos. |

| Aplicaciones | Sinterización, soldadura fuerte, recocido en laboratorios que requieren precisión a alta temperatura. |

| Desafíos | Integridad estructural a altas temperaturas, control preciso de la potencia, selección de materiales. |

Aprovechando una I+D excepcional y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Mejore la eficiencia de su laboratorio y logre resultados superiores con nuestras soluciones personalizadas; contáctenos hoy para discutir sus necesidades.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso