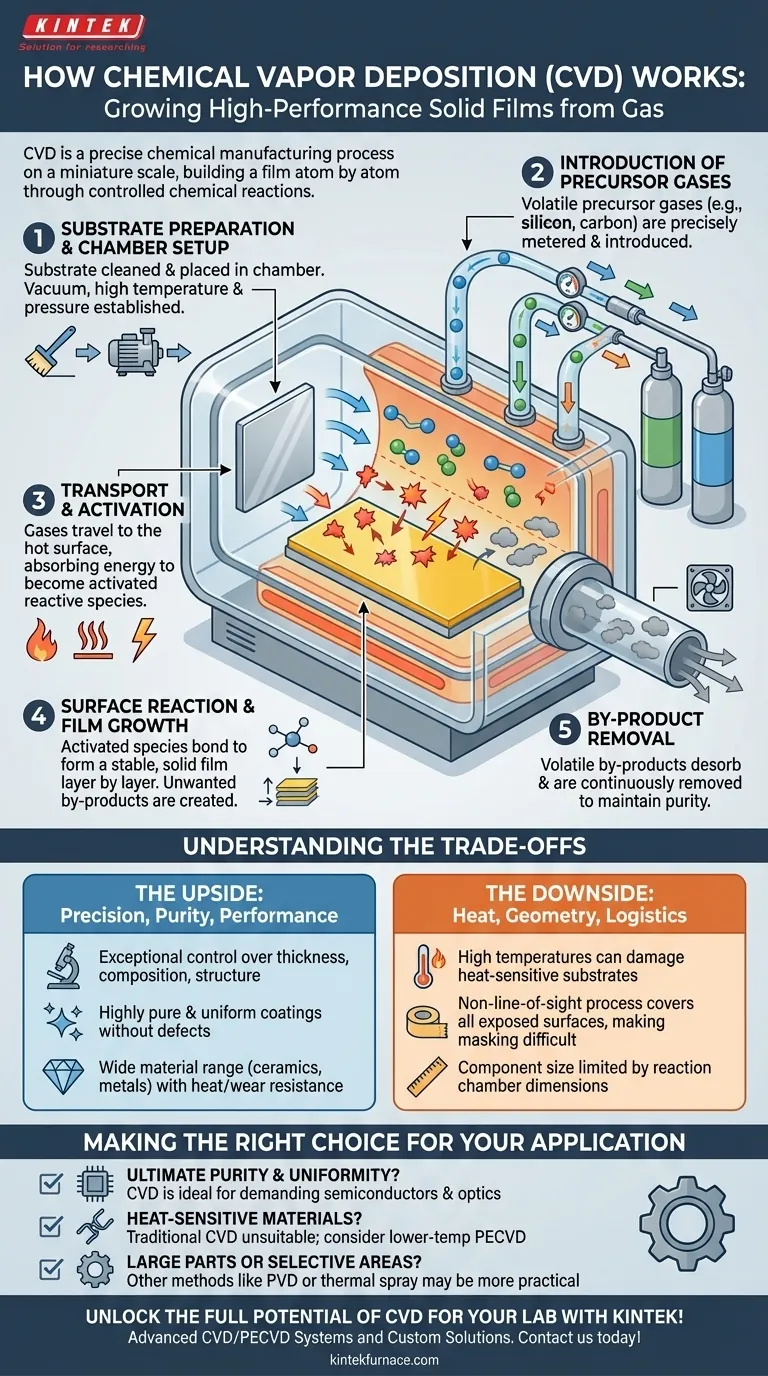

En esencia, la deposición química de vapor (CVD, por sus siglas en inglés) es un proceso para "cultivar" una película sólida de alto rendimiento sobre una superficie a partir de un gas. Implica colocar un componente, conocido como sustrato, dentro de una cámara de reacción e introducir gases precursores volátiles específicos. Al controlar cuidadosamente condiciones como la temperatura y la presión, estos gases reaccionan y se descomponen en la superficie del sustrato, depositando un recubrimiento delgado y uniforme mientras los subproductos gaseosos se eliminan continuamente.

La clave para entender la CVD es verla no solo como un método de recubrimiento, sino como un proceso de fabricación química preciso a escala miniatura. El éxito depende del control meticuloso de la interacción entre el transporte de gas, las reacciones químicas y las condiciones de la superficie para construir una película átomo por átomo.

La anatomía de un proceso de CVD

Para comprender realmente cómo funciona la CVD, es mejor dividirlo en una secuencia de eventos controlados. Cada paso es fundamental para lograr una película funcional y de alta calidad.

Paso 1: Preparación del sustrato y configuración de la cámara

Antes de que comience cualquier reacción, el sustrato, la pieza a recubrir, se limpia y se coloca dentro de una cámara de reacción sellada.

Luego se establece el ambiente de la cámara. Esto a menudo implica crear un vacío para eliminar contaminantes y luego establecer una temperatura y presión alta específica, que se requieren para impulsar las reacciones químicas.

Paso 2: Introducción de los gases precursores

Los gases precursores son los "bloques de construcción" de la película. Se trata de compuestos volátiles que contienen los elementos necesarios para el recubrimiento final (por ejemplo, silicio, carbono, titanio).

Estos gases se introducen y miden con precisión en la cámara, fluyendo hacia el sustrato calentado. La elección de los precursores está determinada por el material de película deseado y sus propiedades.

Paso 3: Transporte y activación

Los gases precursores viajan a través de la cámara mediante convección y difusión hasta que se acercan al sustrato.

A medida que los gases se acercan a la superficie caliente, cruzan una "capa límite" y absorben energía. Esta energía, generalmente térmica, activa los precursores, descomponiéndolos en especies químicas más reactivas. En algunos métodos de CVD avanzados, se utiliza un plasma en lugar de calor alto para este paso de activación.

Paso 4: Reacción superficial y crecimiento de la película

Este es el corazón del proceso de CVD. Las especies químicas activadas se adsorben en la superficie del sustrato.

Una vez en la superficie, sufren reacciones químicas, uniéndose al sustrato y entre sí para formar una película sólida y estable. La película crece capa por capa, lo que resulta en un recubrimiento altamente uniforme y denso.

Paso 5: Eliminación de subproductos

Las reacciones químicas que forman la película también crean subproductos volátiles no deseados.

Estos subproductos gaseosos se desorben de la superficie y son arrastrados por el flujo de gas, saliendo de la cámara a través de un sistema de escape. Esta eliminación constante es crucial para mantener la pureza de la película a medida que crece.

Comprender las compensaciones

La CVD es una técnica excepcionalmente poderosa, pero sus ventajas conllevan limitaciones operativas específicas. Comprender este equilibrio es clave para decidir si es la solución adecuada para su problema.

La ventaja: precisión, pureza y rendimiento

El principal beneficio de la CVD es el control excepcional que ofrece. Puede gestionar con precisión el grosor, la composición y la estructura cristalina de la película, lo que resulta en recubrimientos altamente puros y uniformes sin defectos.

Esta versatilidad permite la deposición de una amplia gama de materiales, incluidas cerámicas duras, carbono similar al diamante y metales de alta pureza, lo que hace que los componentes resultantes sean muy resistentes al calor y al desgaste.

La desventaja: calor, geometría y logística

Las altas temperaturas requeridas para la CVD tradicional pueden dañar los sustratos sensibles al calor, lo que limita los materiales que se pueden recubrir.

Además, el proceso es de no línea de visión, lo que significa que recubre todas las superficies expuestas de la pieza. Esto dificulta el enmascaramiento de áreas específicas. El tamaño físico de los componentes también está estrictamente limitado por las dimensiones de la cámara de reacción.

Tomar la decisión correcta para su aplicación

Utilice estas pautas para determinar si la CVD se alinea con los objetivos de su proyecto.

- Si su enfoque principal es la máxima pureza y uniformidad: La CVD es una opción ideal para aplicaciones exigentes como la fabricación de semiconductores o los recubrimientos ópticos donde la perfección del material es primordial.

- Si su enfoque principal es recubrir materiales sensibles al calor (como polímeros o ciertas aleaciones): La CVD tradicional de alta temperatura probablemente no sea adecuada; debe investigar variantes de menor temperatura como la CVD potenciada por plasma (PECVD).

- Si su enfoque principal es recubrir piezas muy grandes o áreas de superficie selectivas: Las limitaciones del tamaño de la cámara y la dificultad de enmascarar pueden hacer que otros métodos, como la deposición física de vapor (PVD) o el rociado térmico, sean un ajuste más práctico.

Comprender este proceso, desde la química precursora hasta sus compensaciones operativas, es la clave para aprovechar su poder de manera efectiva.

Tabla de resumen:

| Paso del proceso CVD | Acciones clave | Propósito |

|---|---|---|

| Preparación del sustrato | Limpiar y colocar el sustrato en la cámara | Asegurar una superficie libre de contaminantes para el recubrimiento |

| Introducción de gas | Medir y hacer fluir los gases precursores a la cámara | Proporcionar los bloques de construcción para el material de la película |

| Transporte y activación | Calentar los gases para crear especies reactivas | Permitir reacciones químicas en la superficie del sustrato |

| Reacción superficial | Adsorber y unir especies para formar película sólida | Crecer un recubrimiento uniforme y denso capa por capa |

| Eliminación de subproductos | Extraer subproductos volátiles de la cámara | Mantener la pureza de la película y el crecimiento continuo |

¡Libere todo el potencial de la CVD para su laboratorio con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura como Sistemas CVD/PECVD, Mufla, Tubo, Hornos Rotatorios y Hornos de Vacío y Atmósfera. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, brindando pureza, uniformidad y rendimiento superiores para aplicaciones en semiconductores, óptica y más. ¡Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden elevar su eficiencia de investigación y producción!

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo se clasifica la CVD según las características físicas del vapor? Explore los métodos AACVD y DLICVD

- ¿Cuáles son algunos desafíos asociados con el MPCVD? Superar los altos costos y la complejidad para la síntesis de diamantes

- ¿Cuáles son algunas aplicaciones de MPCVD? Desbloquee el diamante de alta pureza para la ingeniería avanzada

- ¿Cuál es el papel del dopaje con gas inerte en el método MPCVD? Acelerar el crecimiento de diamantes monocristalinos

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza