En esencia, el diseño de un horno rotatorio de inducción electromagnética mejora la seguridad operativa al reemplazar fundamentalmente la combustión con llama abierta con un método de calentamiento eléctrico contenido y controlado con precisión. Este cambio elimina categorías enteras de riesgo asociadas con el almacenamiento de combustible, los subproductos de la combustión y la inestabilidad térmica, mientras que sus sistemas de control avanzados proporcionan monitoreo proactivo y salvaguardas automatizadas.

La principal ventaja de seguridad de un horno de inducción electromagnética no es solo una característica, sino un cambio sistémico en el principio de calentamiento en sí. Al pasar de la combustión a la electricidad, el diseño elimina inherentemente los peligros de incendio, explosión y atmósferas no controladas comunes en los hornos tradicionales alimentados por combustible.

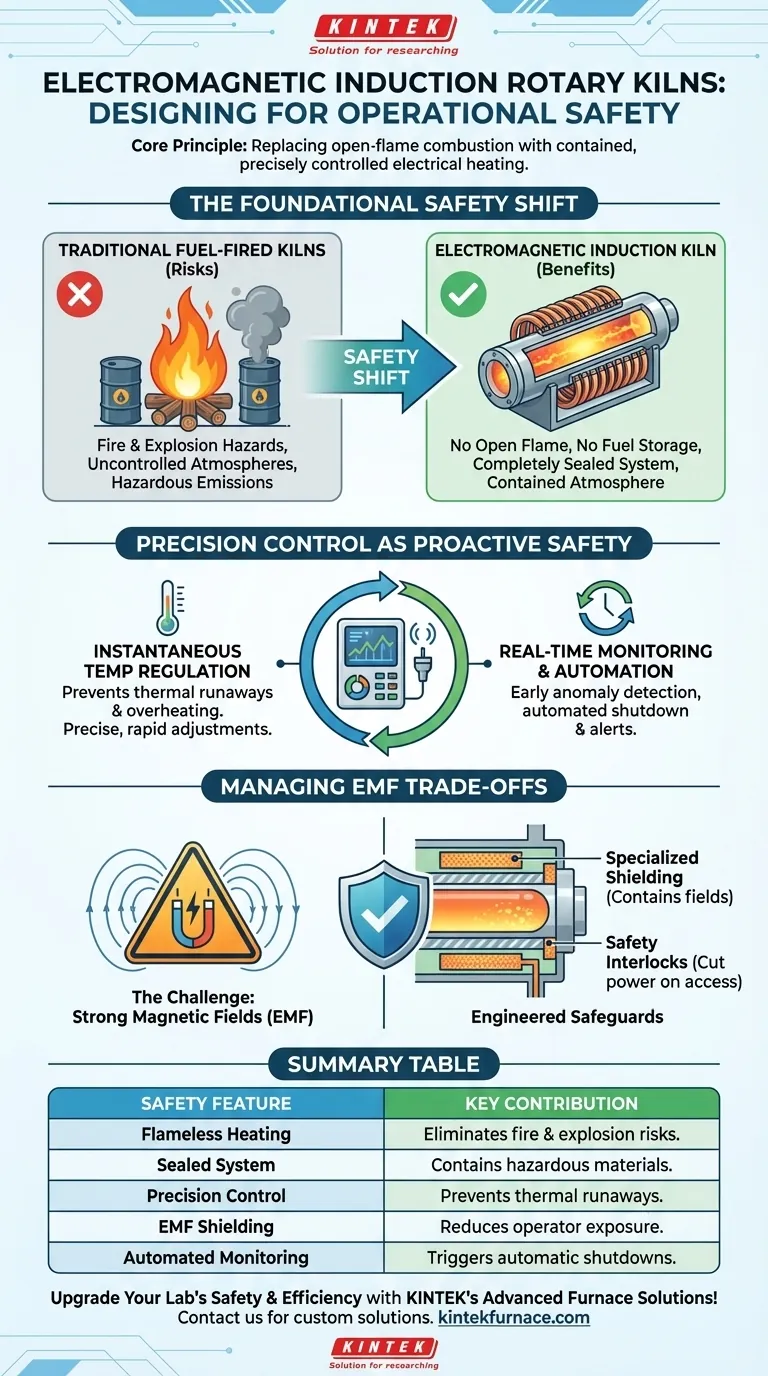

El cambio fundamental de seguridad: De la combustión a la inducción

Las contribuciones de seguridad más significativas provienen de la decisión de utilizar la inducción electromagnética como fuente de calor. Esta elección tiene beneficios en cascada en todo el diseño del sistema.

Eliminación de llamas abiertas y peligros de combustible

Los hornos tradicionales dependen de la quema directa o indirecta con gas, petróleo o carbón. Esto introduce riesgos inherentes que el calentamiento por inducción evita por completo.

El calentamiento por inducción genera calor directamente dentro del material o un susceptor dentro del tubo del horno mediante un campo magnético. Esto significa que no hay llama abierta, no hay líneas de combustible y no hay necesidad de almacenamiento de combustible a gran escala en el sitio, lo que reduce drásticamente el riesgo de incendios y explosiones.

Contención de la atmósfera del proceso

Debido a que el calentamiento por inducción no requiere oxígeno para la combustión, el horno puede ser un sistema completamente sellado. La referencia a "extremos sellados para el control de la atmósfera" es una característica de seguridad crítica que esto permite.

Esta contención evita el escape de polvo peligroso, la emisión de gases tóxicos del material procesado o la liberación de atmósferas controladas específicas (como nitrógeno o argón) al entorno del operador.

El control de precisión como mecanismo de seguridad proactivo

La inducción electromagnética es un proceso eléctrico que se presta a un nivel de control difícil de lograr con la combustión.

Regulación instantánea de la temperatura

La potencia de las bobinas de inducción se puede ajustar instantáneamente, lo que permite un control de temperatura extremadamente preciso y rápido. Esto previene fugas térmicas y el sobrecalentamiento del material, lo que puede dañar el equipo y crear situaciones peligrosas.

Los sistemas de control avanzados monitorean constantemente la temperatura y pueden realizar microajustes en tiempo real, asegurando que el proceso se mantenga dentro de los parámetros operativos seguros sin intervención manual.

Monitoreo en tiempo real y automatización

Los hornos de inducción modernos están integrados con sensores sofisticados y sistemas PLC (Controlador Lógico Programable). Estos sistemas proporcionan detección temprana de cualquier anomalía operativa.

Si surge un problema, como un cambio en la carga del motor o una desviación de temperatura, el sistema puede activar un apagado automático o alertar a los operadores mucho antes de que el problema se convierta en un incidente de seguridad.

Comprensión de las compensaciones: Gestión de campos electromagnéticos (CEM)

Si bien la tecnología de inducción elimina muchos peligros tradicionales, introduce una nueva consideración que debe gestionarse adecuadamente: los campos electromagnéticos.

La naturaleza de la inducción y los CEM

El proceso de inducir una corriente para generar calor crea inherentemente un fuerte campo magnético alrededor de las bobinas de inducción. La exposición sin mitigación a altos niveles de CEM puede ser una preocupación para la salud del personal.

Salvaguardas diseñadas: Blindaje e interbloqueos

Para abordar esto, los hornos de inducción están diseñados con medidas de protección diseñadas. Esto incluye materiales de blindaje especializados incorporados en la carcasa del horno que contienen los campos magnéticos.

Además, a menudo se utilizan interbloqueos de seguridad en los paneles de acceso. Si se abre un panel durante la operación, la alimentación de las bobinas se corta inmediatamente, asegurando que los operadores no estén expuestos a campos activos. Estas medidas garantizan que el horno cumpla con todas las normas reglamentarias de seguridad laboral.

Tomar la decisión correcta para su objetivo

Las características de seguridad de un horno de inducción no son incidentales; son un resultado directo de su tecnología central. Al evaluar esta opción, considere cómo estos aspectos del diseño se alinean con sus objetivos principales.

- Si su enfoque principal es eliminar el riesgo de incendio y explosión: El diseño de calentamiento eléctrico sin llama de un horno de inducción es una opción inherentemente más segura que cualquier alternativa alimentada por combustible.

- Si su enfoque principal es procesar materiales peligrosos o sensibles al aire: La capacidad de operar un sistema completamente sellado proporciona un confinamiento superior y protección al operador.

- Si su enfoque principal es la estabilidad del proceso y la automatización: Los controles avanzados en tiempo real ofrecen seguridad proactiva al prevenir desviaciones antes de que se conviertan en fallas críticas.

En última instancia, el diseño de un horno rotatorio de inducción electromagnética se traduce directamente en un entorno de procesamiento térmico más predecible, contenido y fundamentalmente más seguro.

Tabla de resumen:

| Característica de seguridad | Contribución clave |

|---|---|

| Calentamiento sin llama | Elimina los riesgos de incendio y explosión por combustión de combustible |

| Sistema sellado | Contiene materiales peligrosos y previene la liberación de gases tóxicos |

| Control de precisión | Previene fugas térmicas con ajustes de temperatura en tiempo real |

| Blindaje CEM | Reduce la exposición al campo electromagnético para la seguridad del operador |

| Monitoreo automatizado | Detecta anomalías tempranamente y activa apagados automáticos |

¡Mejore la seguridad y eficiencia de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades únicas. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para una seguridad operativa y un rendimiento mejorados. ¡Contáctenos hoy para discutir cómo nuestros productos pueden beneficiar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura