En esencia, un horno de inducción funciona utilizando un campo magnético potente y fluctuante para convertir una pieza de metal en su propia fuente de calor. Se hace pasar una corriente eléctrica alterna a través de una bobina de cobre, lo que genera el campo magnético. Este campo induce fuertes corrientes eléctricas, llamadas corrientes de Foucault, directamente dentro del metal, y la resistencia natural del metal a estas corrientes genera un calor intenso y preciso que provoca su fusión.

El principio fundamental es el calentamiento sin contacto a través de la inducción electromagnética. A diferencia de un horno convencional que calienta desde el exterior, un horno de inducción genera calor dentro del propio material, proporcionando una velocidad, limpieza y control del proceso de fusión inigualables.

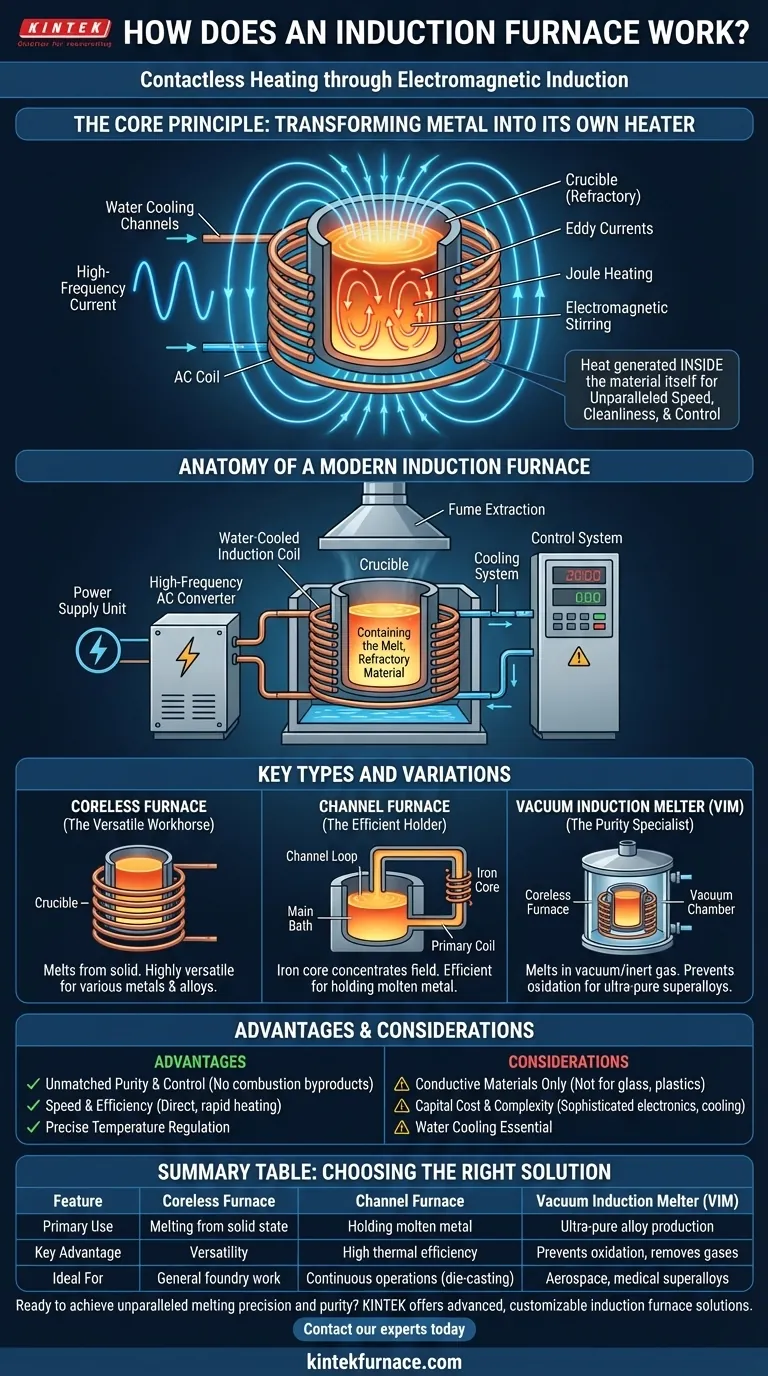

El Principio Central: Transformar el Metal en Su Propio Calentador

La genialidad del horno de inducción reside en su aplicación de dos principios fundamentales de la física: la Ley de Inducción de Faraday y la Ley de Calentamiento de Joule.

La Bobina de CA y el Campo Magnético

El proceso comienza con la bobina de inducción, generalmente hecha de tubo de cobre hueco. Se hace pasar una corriente alterna (CA) de alta frecuencia a través de esta bobina, la cual se enfría mediante la circulación de agua.

Esta corriente alterna genera un campo magnético potente y de rápida variación en el espacio dentro y alrededor de la bobina.

Inducción de las Corrientes de Foucault

El material a fundir, conocido como carga, se coloca dentro de un crisol dentro de la bobina. Debido a que la carga es eléctricamente conductora (es decir, un metal), el campo magnético fluctuante induce pequeñas corrientes eléctricas circulares en todo su volumen.

Estas corrientes inducidas se denominan corrientes de Foucault.

Calentamiento Resistivo (Ley de Joule)

Todos los metales tienen cierta resistencia eléctrica inherente. A medida que las fuertes corrientes de Foucault fluyen a través del metal contra esta resistencia, disipan energía en forma de calor.

Este fenómeno, conocido como calentamiento Joule, eleva la temperatura de la carga de forma rápida y eficiente, llevándola finalmente a su punto de fusión. El calor se genera internamente, no se transfiere desde una fuente externa.

La Acción de Agitación Inherente

Un valioso efecto secundario de las fuerzas electromagnéticas es una agitación natural del metal fundido. Esta agitación electromagnética asegura que el baño líquido se mueva constantemente, lo cual es fundamental para crear aleaciones homogéneas con una composición química y temperatura uniformes.

Anatomía de un Horno de Inducción Moderno

Si bien el principio es elegante, un horno funcional depende de varios sistemas integrados que trabajan juntos.

El Crisol: Conteniendo la Fusión

El crisol es el recipiente no reactivo que contiene la carga metálica. Debe estar hecho de un material, conocido como refractario, que pueda soportar temperaturas extremas.

Comúnmente, los crisoles están hechos de cerámicas, que no son conductoras. En esta configuración, el campo magnético atraviesa el crisol y calienta directamente la carga metálica.

La Bobina de Inducción: El Motor del Horno

Esta bobina de cobre refrigerada por agua es el corazón del sistema. Está cuidadosamente moldeada para rodear el crisol y acoplar eficientemente su campo magnético con el material de la carga.

La necesidad de refrigeración por agua es crítica, ya que la propia resistencia eléctrica de la bobina haría que se sobrecalentara y fallara.

La Fuente de Alimentación: Suministrando Corriente de Alta Frecuencia

La electricidad de la red estándar no es adecuada para el calentamiento por inducción. Una sofisticada unidad de fuente de alimentación, que consta de transformadores e un inversor, convierte la energía de entrada a la CA de alta frecuencia necesaria para generar el potente campo magnético.

Sistemas de Soporte: Control, Refrigeración y Seguridad

Los hornos modernos incluyen controles de proceso precisos para monitorear y regular la temperatura. También integran sistemas de refrigeración robustos para la bobina y la electrónica de potencia, así como equipos de extracción de humos para gestionar cualquier vapor producido durante la fusión.

Tipos Clave y Variaciones

La tecnología de inducción se adapta a diferentes escalas y aplicaciones, lo que da lugar a algunos diseños principales.

El Horno sin Núcleo: El Caballo de Batalla Versátil

Este es el diseño más común, donde un crisol refractario se coloca directamente dentro de la bobina de inducción. Su nombre proviene de la ausencia de un núcleo de hierro para concentrar el campo magnético.

Los hornos sin núcleo son muy versátiles, capaces de fundir una amplia gama de metales y aleaciones desde un estado frío y sólido.

El Horno de Canal: El Contenedor Eficiente

Un horno de canal funciona más como un transformador. Tiene un pozo principal de metal fundido conectado a un bucle o "canal" más pequeño que pasa a través de un núcleo de hierro y una bobina primaria.

El metal fundido en el canal actúa como una bobina secundaria de una sola espira, calentándose y circulando de vuelta al baño principal. Estos hornos son extremadamente eficientes para mantener grandes volúmenes de metal a temperatura o para fundir aleaciones de bajo punto de fusión.

El Fundidor de Inducción al Vacío (VIM): El Especialista en Pureza

Un VIM no es un método de calentamiento fundamentalmente diferente, sino un horno sin núcleo alojado dentro de una cámara de la cual se elimina todo el aire.

Al fundir en vacío o en una atmósfera de gas inerte controlada, este proceso evita que el metal fundido reaccione con el oxígeno y otros contaminantes atmosféricos. Esto es esencial para producir las superaleaciones ultrapuras y de alto rendimiento utilizadas en aplicaciones aeroespaciales y médicas.

Comprensión de las Compensaciones y Ventajas

Ninguna tecnología es perfecta para cada situación. La decisión de utilizar un horno de inducción se basa en un conjunto claro de beneficios y consideraciones.

Ventaja: Pureza y Control Inigualables

Debido a que no hay quema de combustible, no hay subproductos de combustión que contaminen la fusión. Esta limpieza, combinada con una regulación precisa de la temperatura y la opción de fusión al vacío, da como resultado aleaciones de la más alta calidad y pureza.

Ventaja: Velocidad y Eficiencia

El calentamiento es directo, rápido y comienza en el momento en que se enciende la energía. La energía se transfiere directamente al metal con alta eficiencia, minimizando el calor residual y creando un ambiente de trabajo más confortable.

Limitación: Solo Materiales Conductores

Todo el principio se basa en inducir corriente en la carga. Por lo tanto, los hornos de inducción solo se pueden utilizar para calentar materiales eléctricamente conductores. Son ineficaces para fundir vidrios, plásticos u otros aislantes.

Consideración: Costo de Capital y Complejidad

La sofisticada electrónica de potencia, los sistemas de control y la infraestructura de refrigeración por agua hacen que los hornos de inducción sean una inversión de capital más significativa que las alternativas más simples alimentadas por combustible.

Tomando la Decisión Correcta para Su Objetivo

El tipo específico de horno de inducción que utilizaría está dictado enteramente por los requisitos del material final.

- Si su enfoque principal es crear superaleaciones de alto rendimiento y ultrapuras para aplicaciones críticas: Un Fundidor de Inducción al Vacío (VIM) es la opción esencial para prevenir la oxidación y eliminar los gases disueltos.

- Si su enfoque principal es fundir una amplia variedad de metales y aleaciones desde un estado sólido: El horno de inducción sin núcleo estándar ofrece la mayor versatilidad para trabajos metalúrgicos y de fundición de propósito general.

- Si su enfoque principal es mantener grandes volúmenes de metal fundido de manera eficiente a una temperatura específica: Un horno de canal proporciona una excelente eficiencia térmica para operaciones continuas en aplicaciones como la fundición a presión o grandes fundiciones.

Comprender este principio de calentamiento interno y sin contacto es la clave para apreciar por qué los hornos de inducción son fundamentales para la metalurgia moderna de alta precisión.

Tabla Resumen:

| Característica | Horno sin Núcleo | Horno de Canal | Fundidor de Inducción al Vacío (VIM) |

|---|---|---|---|

| Uso Principal | Fusión desde estado sólido | Mantenimiento de metal fundido | Producción de aleaciones ultrapuras |

| Ventaja Clave | Versatilidad para varios metales | Alta eficiencia térmica | Previene la oxidación, elimina gases |

| Ideal Para | Trabajo general de fundición | Operaciones continuas (p. ej., fundición a presión) | Superaleaciones aeroespaciales y médicas |

¿Listo para lograr una precisión y pureza de fusión inigualables? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de inducción adaptadas a las necesidades únicas de su laboratorio. Ya sea que requiera la versatilidad de un Horno sin Núcleo, la eficiencia de un Horno de Canal o el ambiente ultralimpio de un Fundidor de Inducción al Vacío, nuestras amplias capacidades de personalización aseguran que se cumplan sus objetivos específicos de experimentación y producción. Contacte a nuestros expertos hoy mismo para discutir cómo nuestra tecnología de inducción puede transformar sus procesos metalúrgicos.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores