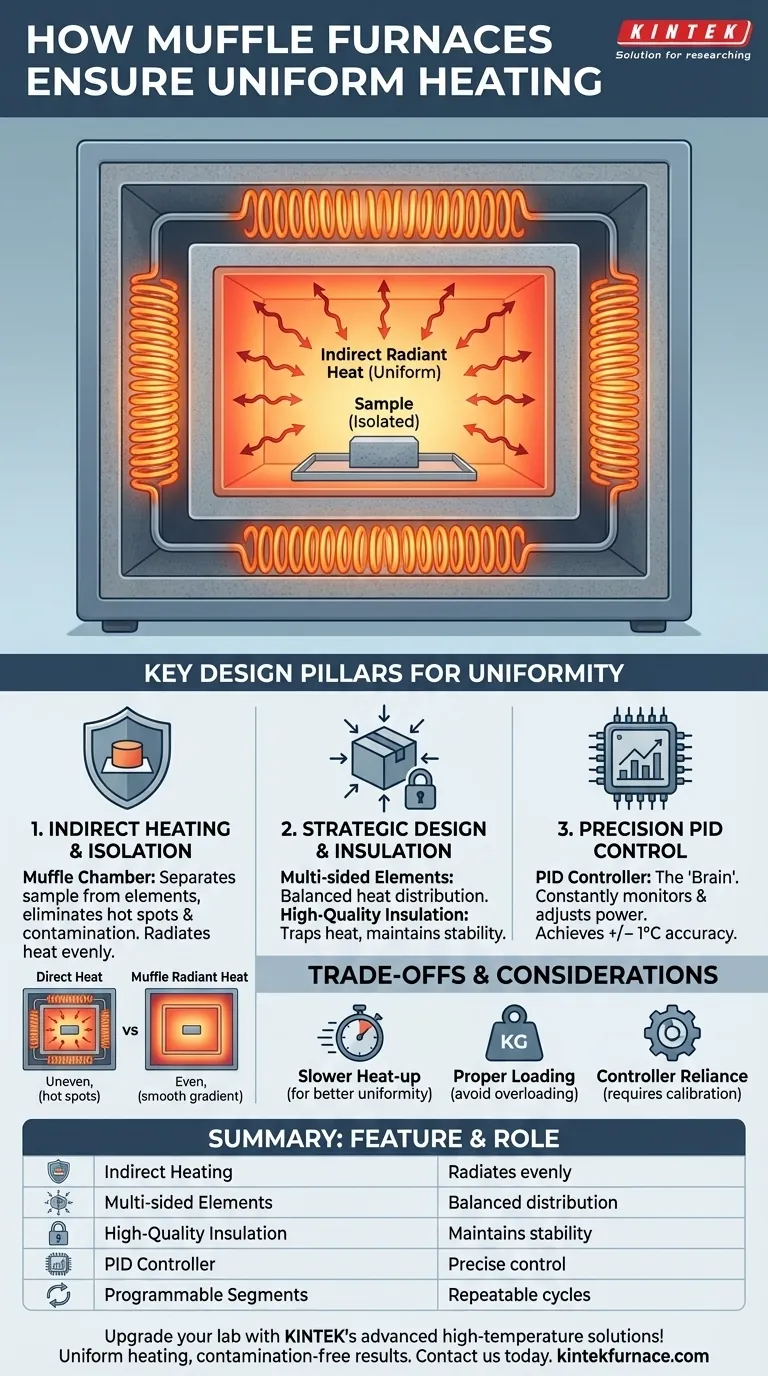

En esencia, un horno de mufla asegura un calentamiento uniforme mediante un principio de separación y radiación. El material que se calienta nunca toca los elementos calefactores crudos; en cambio, se asienta dentro de una cámara dedicada, o "mufla", que absorbe el calor por todos lados y lo irradia uniformemente, eliminando los puntos calientes y asegurando un ambiente térmico consistente.

La uniformidad de un horno de mufla no es el resultado de una sola característica, sino de una filosofía de diseño. Combina el aislamiento físico de la cámara de la mufla con elementos calefactores estratégicamente ubicados y un control electrónico de precisión para crear un ambiente de calentamiento altamente estable y homogéneo.

El Principio Fundamental: Calentamiento Indirecto y Aislamiento

La característica definitoria de un horno de mufla es la "mufla" en sí misma. Comprender este componente es clave para entender su rendimiento.

¿Qué es una "Mufla"?

Una mufla es una cámara separada y cerrada hecha de cerámica resistente a altas temperaturas, como alúmina. Las muestras o materiales que se desean calentar se colocan dentro de esta cámara.

Fundamentalmente, los elementos calefactores se encuentran fuera de la mufla. Calientan el exterior de la cámara, que a su vez calienta el espacio y los materiales en su interior.

Cómo el Calentamiento Indirecto Crea Uniformidad

Este método de calentamiento indirecto es la fuente principal de uniformidad de temperatura. En lugar de estar expuesta al calor intenso y directo de un elemento (como una bobina de tostadora), la muestra se baña en calor radiante de las paredes calientes de la mufla.

Este proceso es similar a cómo un horno de convección cocina de manera más uniforme que un asador. El calor se distribuye por todo el volumen de la cámara, minimizando los gradientes de temperatura que causan resultados inconsistentes.

El Beneficio del Aislamiento: Prevención de la Contaminación

Este diseño proporciona un segundo beneficio, igualmente importante: aísla la muestra de los elementos calefactores y de cualquier posible subproducto de combustible o combustión.

Esto asegura que la muestra permanezca químicamente pura y sin contaminar, lo cual es absolutamente crítico para aplicaciones como el análisis químico, las pruebas de materiales o la calcinación, donde la integridad de la muestra es primordial.

Elementos Clave de Diseño para una Distribución Uniforme del Calor

Más allá del principio fundamental, elecciones de ingeniería específicas mejoran la capacidad del horno para distribuir el calor de manera uniforme.

Colocación Estratégica de los Elementos Calefactores

Para lograr un calentamiento rápido y uniforme, los fabricantes colocan elementos calefactores de bobina abierta en múltiples lados de la cámara de la mufla, a menudo en ambos lados y, a veces, en la parte superior e inferior.

Este enfoque multiservicios asegura que la mufla se caliente de manera uniforme, evitando que un lado se caliente más que otro y transfiera ese desequilibrio a la muestra.

Aislamiento Térmico de Alta Calidad

Todo el conjunto está alojado dentro de una carcasa fuertemente aislada. Este aislamiento minimiza la pérdida de calor al ambiente circundante.

Al atrapar la energía térmica, el horno puede mantener una temperatura estable con menos esfuerzo, lo que contribuye aún más a la estabilidad y uniformidad de la cámara interna.

El Papel del Control Electrónico de Precisión

El diseño físico crea el potencial de uniformidad, pero se requieren productos electrónicos sofisticados para lograrla y mantenerla con precisión.

El Controlador PID: El Cerebro del Horno

Los hornos de mufla modernos utilizan un controlador de temperatura PID (Proporcional-Integral-Derivativo). Este es un sistema de retroalimentación inteligente que monitorea constantemente la temperatura de la cámara a través de un termopar.

Ajusta inteligentemente la potencia enviada a los elementos calefactores para evitar sobrepasar la temperatura objetivo y para responder instantáneamente a cualquier pequeña fluctuación de calor, manteniendo la temperatura notablemente constante.

Segmentos Programables para la Repetibilidad

Los controladores avanzados permiten programar múltiples segmentos, incluyendo rampas (calentamiento a una velocidad establecida), manteniéndose (mantener una temperatura durante un tiempo establecido) y enfriamiento.

Esta programabilidad asegura que cada ciclo térmico sea idéntico, lo cual es esencial para experimentos repetibles y una calidad consistente en los procesos de producción.

Logrando una Estabilidad de Temperatura Precisa

La combinación de un buen controlador PID y una cámara bien diseñada da como resultado una alta precisión. Muchos hornos pueden lograr una precisión de control de temperatura de +/- 1°C.

Este nivel de estabilidad asegura que todo el proceso ocurra dentro de una ventana de temperatura muy estrecha y uniforme.

Entendiendo las Compensaciones

Ningún diseño está exento de compromisos. Comprender estas limitaciones es clave para usar un horno de mufla de manera efectiva.

Velocidad de Calentamiento vs. Uniformidad

Debido a que el calor debe saturar primero la mufla antes de llegar a la muestra, los hornos de mufla pueden tener un tiempo de calentamiento más lento en comparación con los métodos de calentamiento directo. Esta es la compensación deliberada que se hace para lograr una uniformidad de temperatura superior.

Impacto del Tamaño de la Cámara y la Carga

La uniformidad especificada se aplica a una cámara vacía o correctamente cargada. Sobrecargar el horno o colocar un objeto único y muy grande en su interior puede interrumpir el flujo de aire y crear sus propios gradientes de temperatura, socavando el diseño inherente del horno.

Dependencia del Controlador y el Termopar

La precisión del sistema depende completamente de la calidad y calibración del controlador PID y de la colocación del termopar. Un sensor colocado incorrectamente o un controlador mal ajustado no proporcionará resultados uniformes, independientemente del diseño físico.

Tomando la Decisión Correcta para su Aplicación

Utilice estos principios para evaluar un horno en función de lo que más importa para su trabajo.

- Si su enfoque principal es la pureza analítica y la integridad de la muestra: El aislamiento de la mufla de los subproductos de la combustión y los elementos calefactores es su característica más crítica.

- Si su enfoque principal es el tratamiento consistente de materiales (p. ej., recocido): La combinación de elementos calefactores multiservicios y control PID programable garantiza ciclos térmicos repetibles.

- Si su enfoque principal es la estabilidad de temperatura de alta precisión: La precisión declarada del controlador PID (p. ej., +/- 1°C) es la especificación clave a evaluar.

Al integrar estos sistemas físicos y electrónicos, un horno de mufla proporciona el ambiente de calentamiento estable, uniforme y limpio requerido para las aplicaciones técnicas más exigentes.

Tabla Resumen:

| Característica | Función en el Calentamiento Uniforme |

|---|---|

| Calentamiento Indirecto | Irradia calor uniformemente desde las paredes de la mufla, eliminando puntos calientes |

| Elementos Calefactores Multiservicios | Asegura una distribución equilibrada del calor por todos los lados |

| Aislamiento de Alta Calidad | Mantiene una temperatura estable minimizando la pérdida de calor |

| Controlador PID | Proporciona control de temperatura y estabilidad precisos |

| Segmentos Programables | Permite ciclos repetibles de rampa, mantenimiento y enfriamiento |

¡Actualice su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios equipos confiables como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo un calentamiento uniforme, resultados sin contaminación y una eficiencia mejorada. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos