En esencia, un horno rotatorio para la producción de cal logra una alta eficiencia térmica gracias a su diseño especializado que separa la combustión del combustible de la piedra caliza misma. Este método de calentamiento indirecto, combinado con la rotación continua del horno, garantiza que los gases calientes transfieran su energía al material con un desperdicio mínimo, maximizando la utilización del calor de cada unidad de combustible.

El principio fundamental detrás de la eficiencia del horno rotatorio no es solo el calentamiento, sino un intercambio de calor controlado e integral. Al separar el intenso proceso de combustión y hacer rodar continuamente el material, el sistema garantiza que la piedra caliza absorba la máxima cantidad de energía térmica antes de que escape como residuo.

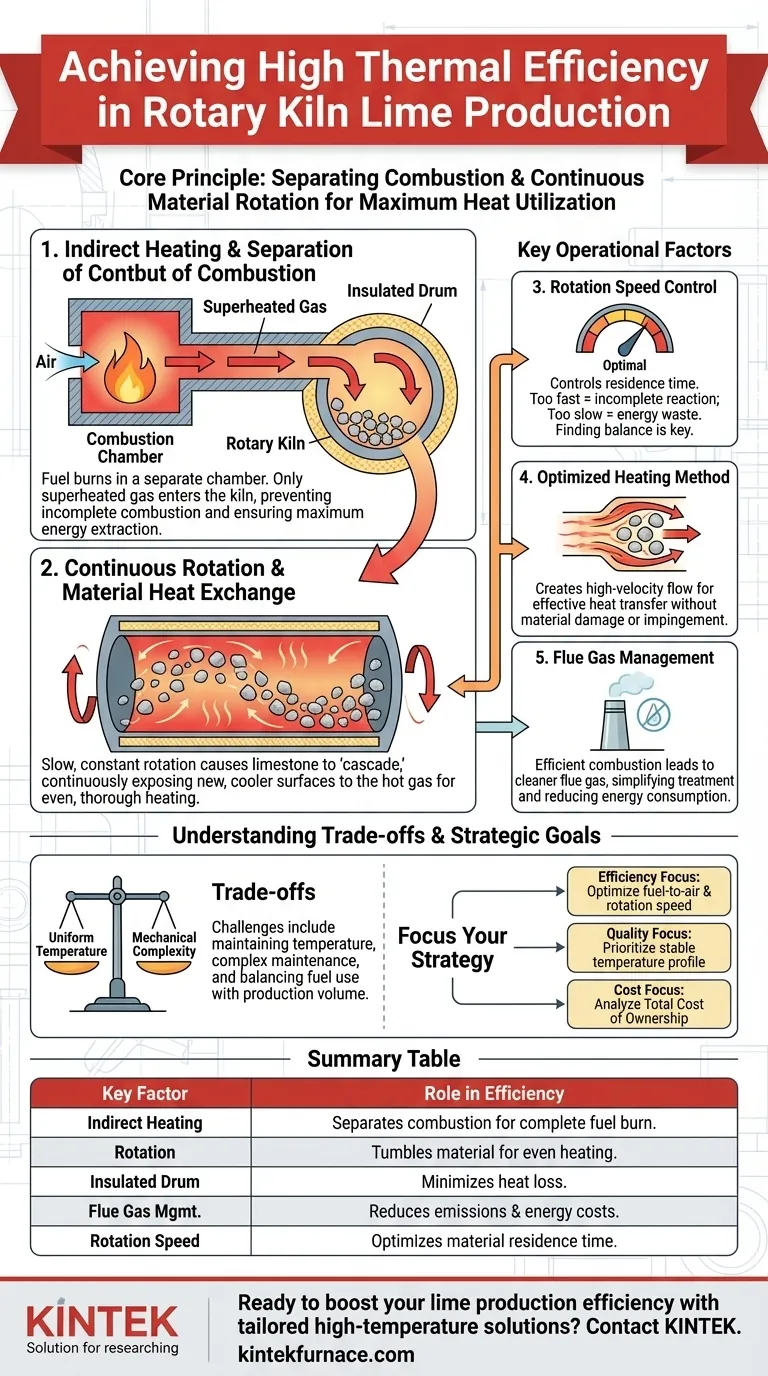

El Principio Central: Calentamiento Indirecto e Intercambio de Calor

El diseño de un horno rotatorio de cal está diseñado para resolver un problema principal: cómo calentar un gran volumen de material a una temperatura precisa de la manera más eficiente posible. La solución reside en cómo gestiona la transferencia de calor.

Separación de la Combustión del Material

En muchos diseños de hornos rotatorios eficientes, el combustible se quema en una cámara de combustión dedicada. El gas sobrecalentado resultante, y no la llama directa, se canaliza luego hacia el horno para calentar la piedra caliza.

Esta separación evita la combustión incompleta que puede ocurrir cuando una llama es sofocada por el material. Permite una combustión más limpia y completa, extrayendo la máxima energía posible de la fuente de combustible.

Maximización de la Transferencia de Calor Mediante la Rotación

La rotación lenta y constante del horno es fundamental. Hace que la piedra caliza se voltee o "caiga en cascada" dentro del tambor.

Esta acción expone continuamente superficies nuevas y más frías de la piedra caliza a los gases calientes. Esto evita la formación de una capa exterior aislante y asegura que el material se caliente de manera uniforme y completa, impulsando la reacción química (calcinación) hasta su finalización.

Reducción de la Energía Desperdiciada

Al contener el proceso dentro de un tambor giratorio largo y aislado, el sistema minimiza la pérdida de calor al medio ambiente circundante. Los gases de combustión calientes recorren toda la longitud del horno, transfiriendo su energía al material a lo largo del camino. Este diseño asegura que cuando los gases salen del sistema, ya han cedido una porción significativa de su energía térmica.

Factores Operativos Clave para la Eficiencia

Más allá del diseño central, varios parámetros operativos deben gestionarse cuidadosamente para mantener la máxima eficiencia.

El Papel Crítico de la Velocidad de Rotación

La velocidad de rotación del horno controla directamente el tiempo de residencia del material: cuánto tiempo pasa la piedra caliza en el interior.

Si la velocidad es demasiado alta, la piedra caliza pasa demasiado rápido y no tiene tiempo suficiente para absorber suficiente calor, lo que resulta en una reacción incompleta. Si es demasiado lenta, puede provocar acumulación de material y puntos calientes ineficientes, desperdiciando energía. Encontrar el equilibrio óptimo es clave tanto para la eficiencia como para la calidad del producto.

Optimización del Método de Calentamiento

Los hornos rotatorios se pueden calentar directamente (un quemador dentro del horno) o indirectamente (calor de una cámara externa). Si bien el calentamiento directo es común, los sistemas más eficientes se centran en controlar la interacción entre el gas caliente y el material.

El objetivo es crear un flujo de gas caliente de alta velocidad que transfiera calor de manera efectiva sin incidir directamente y potencialmente dañar el material o desperdiciarse.

Beneficios de la Gestión de Gases de Combustión

Una combustión eficiente da como resultado gases de combustión más limpios. Esto no solo reduce el impacto ambiental sino que también disminuye los costos.

Debido a que las emisiones son relativamente bajas y predecibles, el equipo necesario para el tratamiento de gases es más simple y requiere menos energía, lo que contribuye a la eficiencia operativa y energética general del horno.

Comprensión de las Compensaciones

Aunque es muy eficiente, el diseño del horno rotatorio no está exento de desafíos y compromisos.

El Desafío de la Temperatura Uniforme

Mantener un perfil de temperatura perfectamente consistente a lo largo de toda la longitud de un horno industrial masivo es un desafío de ingeniería significativo. Cualquier "punto frío" puede resultar en cal poco quemada, lo que reduce la calidad del producto y desperdicia la energía que se utilizó.

Complejidad Mecánica y Mantenimiento

El tambor giratorio, los sellos, el sistema de accionamiento y el revestimiento refractario interno son sistemas mecánicos complejos que operan bajo estrés y calor extremos. Requieren un mantenimiento regular e intensivo, y cualquier tiempo de inactividad representa una pérdida significativa de producción y eficiencia.

Equilibrio entre Eficiencia y Rendimiento (Throughput)

La configuración operativa que produce la más alta eficiencia térmica absoluta podría no alinearse con la necesidad de la planta de obtener el máximo rendimiento de producción (throughput). Los operadores deben tomar constantemente decisiones que equilibren el consumo de combustible por tonelada de cal con la demanda de toneladas totales producidas por día.

Tomar la Decisión Correcta para su Objetivo

Comprender estos principios le permite centrar su estrategia operativa en lo que más importa para sus objetivos específicos.

- Si su enfoque principal es maximizar la eficiencia térmica: Concéntrese en optimizar la relación combustible-aire para una combustión completa y ajuste fino de la velocidad de rotación para maximizar la absorción de calor.

- Si su enfoque principal es garantizar la calidad del producto: Dé prioridad a mantener un perfil de temperatura estable y uniforme en todo el horno, incluso si requiere un poco más de combustible.

- Si su enfoque principal es reducir los costos generales: Analice el costo total de propiedad, que incluye el ahorro de combustible, la reducción de los gastos de cumplimiento ambiental y los cronogramas de mantenimiento predictivo para minimizar el tiempo de inactividad.

Al dominar la interacción entre su diseño y los parámetros operativos, puede aprovechar al máximo el potencial del horno rotatorio para una producción de cal eficiente y de alta calidad.

Tabla de Resumen:

| Factor Clave | Función en la Eficiencia |

|---|---|

| Calentamiento Indirecto | Separa la combustión del material para una quema de combustible más limpia y completa y una mejor transferencia de calor. |

| Rotación | Hace rodar la piedra caliza para exponer nuevas superficies, asegurando un calentamiento uniforme y previniendo la acumulación de aislamiento. |

| Tambor Aislado | Minimiza la pérdida de calor al medio ambiente, reteniendo la energía térmica dentro del sistema. |

| Gestión de Gases de Combustión | Reduce las emisiones y simplifica el tratamiento de gases, reduciendo los costos de energía y cumplimiento. |

| Control de Velocidad de Rotación | Optimiza el tiempo de residencia del material para una calcinación completa y un desperdicio mínimo de energía. |

¿Listo para impulsar la eficiencia de su producción de cal con soluciones térmicas avanzadas y personalizadas? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar sistemas de horno avanzados como Hornos Rotatorios, Hornos de Mufla, Hornos de Tubo, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades únicas de experimentación y producción, ayudándole a lograr una eficiencia térmica y una conservación de energía superiores. ¡Contáctenos hoy para discutir cómo podemos optimizar su proceso!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo