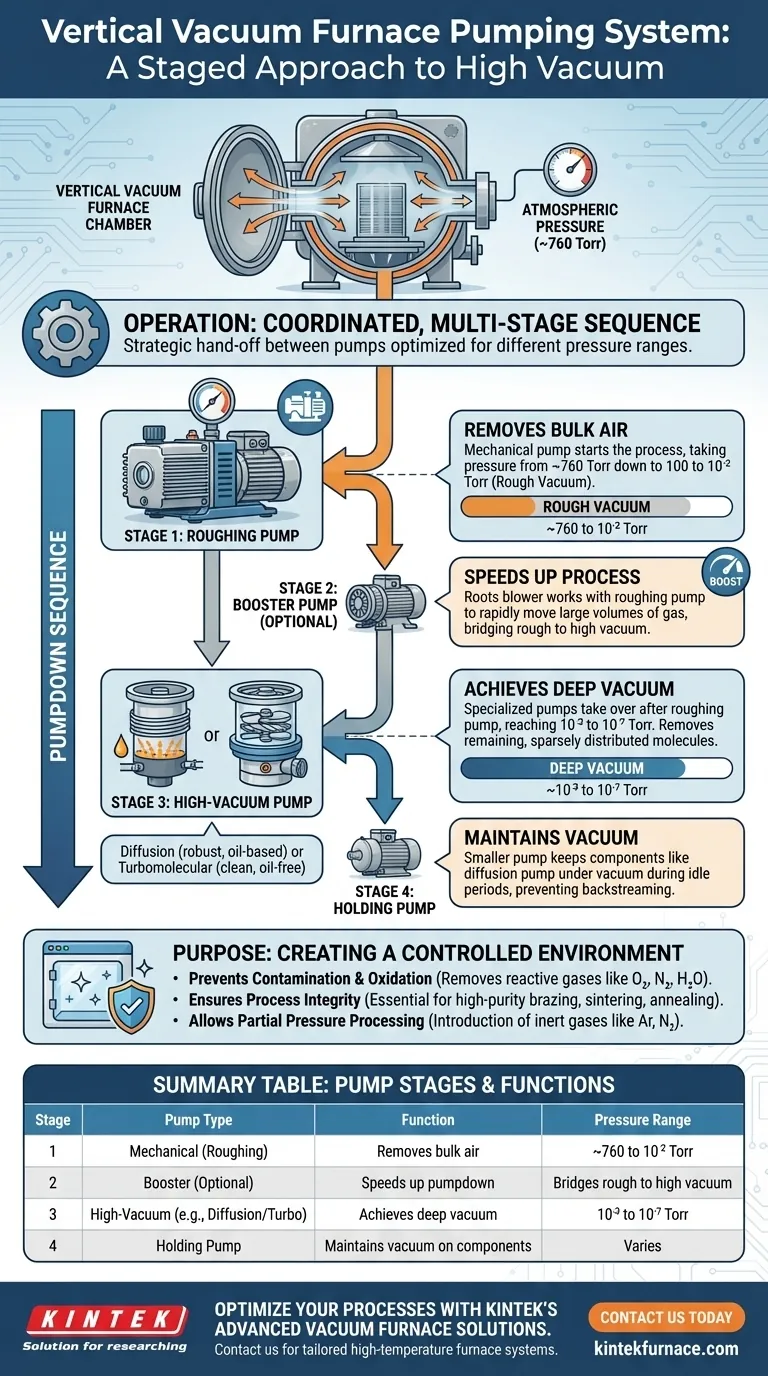

En un horno de vacío vertical, el sistema de bombeo no depende de una sola bomba, sino que opera como una secuencia coordinada y de múltiples etapas. Comienza con una bomba mecánica "de vacío primario" (roughing pump) para eliminar la mayor parte del aire de la cámara. A medida que la presión disminuye, las bombas de alto vacío especializadas, como las de difusión o las turbomoleculares, se encargan de alcanzar las presiones extremadamente bajas requeridas para procesos metalúrgicos sensibles.

El principio central no se trata de una sola bomba, sino de una transferencia estratégica. Diferentes bombas están optimizadas para diferentes rangos de presión y trabajan en una secuencia específica para llevar eficientemente la cámara del horno desde la presión atmosférica hasta un vacío profundo.

El propósito del sistema de vacío: Crear un entorno controlado

El objetivo principal del sistema de vacío es eliminar la atmósfera —principalmente oxígeno, nitrógeno y vapor de agua— de la cámara de calentamiento. Esto crea un entorno predecible y puro esencial para el procesamiento de materiales a alta temperatura.

Prevención de la contaminación y la oxidación

A altas temperaturas, los gases reactivos como el oxígeno se unirán fácilmente a la superficie de las piezas metálicas, formando óxidos y otros contaminantes. Esto puede arruinar las propiedades, el acabado superficial y la integridad del material.

Al eliminar estos gases, el sistema de vacío garantiza que el proceso de tratamiento térmico se realice sin reacciones químicas no deseadas.

Garantizar la integridad del proceso

Muchos procesos avanzados, como el soldadura fuerte (brazing), la sinterización y ciertos tipos de recocido, requieren un entorno excepcionalmente limpio. La ausencia de gases atmosféricos evita la interferencia con el proceso, asegurando uniones de soldadura fuerte o una densificación adecuada del material.

El sistema también permite la introducción de gases inertes específicos (como argón o nitrógeno) a presiones bajas controladas, una técnica conocida como procesamiento a presión parcial, para lograr resultados metalúrgicos específicos.

La secuencia de evacuación: Un enfoque por etapas para el vacío

Lograr un alto vacío es un viaje a través de regímenes de presión drásticamente diferentes. El sistema de bombeo del horno utiliza una serie de bombas, cada una diseñada para operar de manera más efectiva en uno de estos regímenes.

Etapa 1: La bomba de vacío primario (Roughing Pump)

El proceso siempre comienza con una bomba mecánica, a menudo denominada bomba de vacío primario. Su trabajo es realizar el levantamiento inicial más pesado.

Esta bomba elimina la gran mayoría de las moléculas de aire, llevando la cámara desde la presión atmosférica (aproximadamente 760 Torr) hasta un nivel de "vacío primario" (típicamente en el rango de 100 a 10⁻² Torr).

Etapa 2: La bomba de refuerzo (Booster Pump) (Opcional)

Para acelerar el proceso, se puede utilizar una bomba de refuerzo (como un soplador Roots). Trabaja en conjunto con la bomba de vacío primario.

El refuerzo se activa una vez que se alcanza cierto vacío primario y mueve rápidamente grandes volúmenes de gas, cerrando la brecha entre las etapas de vacío primario y de alto vacío. Esto reduce significativamente el tiempo total de evacuación.

Etapa 3: La bomba de alto vacío

Las bombas de alto vacío no pueden operar a presión atmosférica y solo se vuelven efectivas una vez que la bomba de vacío primario ha hecho su trabajo. Su función es eliminar las moléculas restantes, escasamente distribuidas.

Los tipos comunes incluyen:

- Bombas de Difusión: No tienen partes móviles y utilizan chorros de vapor de aceite caliente para capturar moléculas de gas y expulsarlas. Son robustas y pueden lograr vacíos muy profundos (ej. 10⁻³ a 10⁻⁷ Torr).

- Bombas Turbomoleculares: Utilizan una serie de palas de rotor giratorias de alta velocidad para empujar mecánicamente las moléculas de gas hacia el escape. Proporcionan un vacío muy limpio y libre de aceite.

Etapa 4: La bomba de mantenimiento (Holding Pump)

A menudo se incluye en el sistema una bomba de mantenimiento más pequeña. Su función es mantener el vacío en ciertos componentes, como la bomba de difusión, durante los períodos de inactividad. Esto evita que el vapor de aceite migre de regreso a la cámara principal y asegura que la bomba de alto vacío esté lista para el siguiente ciclo.

Comprender las compensaciones: Selección de bombas y diseño del sistema

La elección y configuración de las bombas en un sistema de vacío es una decisión de diseño crítica basada en el equilibrio entre rendimiento, costo y requisitos del proceso. No existe una única configuración "mejor".

Bombas Mecánicas: El caballo de batalla con limitaciones

Las bombas mecánicas son esenciales, pero solo pueden lograr un vacío primario. Para procesos que solo requieren desgasificación o un recocido simple, esto puede ser suficiente. Son el componente más simple y rentable.

Bombas de Difusión: Alto vacío a un costo

Las bombas de difusión son una solución probada para lograr alto vacío. Su principal compensación es el uso de aceite, que conlleva un riesgo pequeño pero no nulo de flujo inverso (backstreaming): vapor de aceite que contamina la cámara del horno. Los deflectores y trampas modernos minimizan enormemente este riesgo.

Bombas Turbomoleculares: Limpias pero complejas

Las bombas turbomoleculares proporcionan un vacío excepcionalmente limpio y libre de hidrocarburos, lo cual es fundamental para aplicaciones médicas o de electrónica sensible. Sin embargo, son mecánicamente complejas, tienen piezas móviles de alta velocidad, son más caras y pueden ser sensibles a ráfagas repentinas de presión.

Tomar la decisión correcta para su objetivo

La configuración del sistema de bombeo debe coincidir directamente con el proceso metalúrgico que se pretende ejecutar.

- Si su enfoque principal es el recocido simple o la desgasificación (vacío suave): Un sistema con solo una bomba mecánica suele ser suficiente y rentable.

- Si su enfoque principal es la soldadura fuerte (brazing) o la sinterización de alta pureza (alto vacío): Un sistema de múltiples etapas con una bomba mecánica y una bomba de difusión o turbomolecular es esencial para prevenir la contaminación.

- Si su enfoque principal son los tiempos de ciclo rápidos en un entorno de producción: Agregar una bomba de refuerzo Roots puede reducir significativamente el tiempo necesario para alcanzar el nivel de vacío objetivo, aumentando el rendimiento.

Comprender esta operación por etapas le permite controlar el entorno de su horno con precisión, asegurando resultados repetibles y de alta calidad.

Tabla Resumen:

| Etapa | Tipo de Bomba | Función | Rango de Presión |

|---|---|---|---|

| 1 | Bomba Mecánica (Primaria) | Elimina el aire principal de la cámara | ~760 a 10⁻² Torr |

| 2 | Bomba de Refuerzo (Opcional) | Acelera la evacuación, mueve grandes volúmenes de gas | Cierra la brecha entre vacío primario y alto vacío |

| 3 | Bomba de Alto Vacío (Ej. Difusión, Turbomolecular) | Logra vacío profundo para procesos sensibles | 10⁻³ a 10⁻⁷ Torr |

| 4 | Bomba de Mantenimiento | Mantiene el vacío en componentes durante períodos de inactividad | Varía según el sistema |

¡Optimice los procesos a alta temperatura de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura fiables, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, proporcionando entornos libres de contaminación para soldadura fuerte, sinterización y más. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la integridad y eficiencia de su proceso!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C

- ¿Cuál es el propósito de realizar un recocido a vacío medio en ampollas de trabajo? Asegurar una difusión pura a alta temperatura

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío