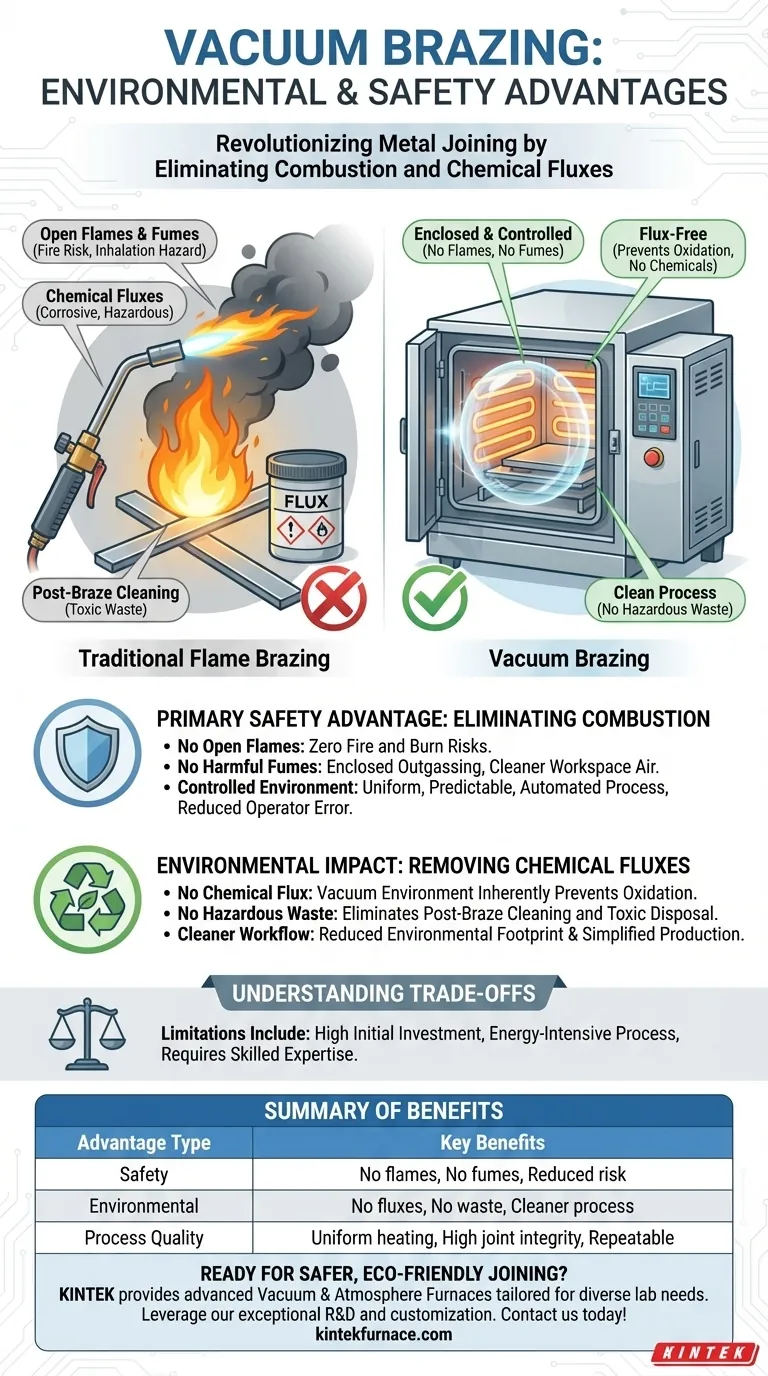

En esencia, el soldaje fuerte al vacío proporciona importantes ventajas medioambientales y de seguridad sobre los métodos tradicionales al cambiar fundamentalmente el entorno de unión. En lugar de depender de una llama abierta y agentes de limpieza químicos, el proceso utiliza un vacío controlado y cerrado que inherentemente previene la oxidación y elimina la producción de subproductos de combustión peligrosos, creando una operación más limpia y segura de principio a fin.

Al eliminar tanto los fundentes químicos como la combustión por llama abierta de la ecuación, el soldaje fuerte al vacío aborda directamente dos de las mayores preocupaciones de seguridad y medioambientales asociadas con la unión de metales. Esto da como resultado un espacio de trabajo más limpio, menos residuos peligrosos y un proceso más predecible y seguro para el operario.

La principal ventaja de seguridad: Eliminación de la combustión

El beneficio de seguridad más inmediato del soldaje fuerte al vacío proviene de trasladar el proceso de una llama abierta a un horno sellado y controlado. Este cambio mitiga varios peligros críticos en el lugar de trabajo.

Sin llamas abiertas ni humos

El soldaje fuerte por llama tradicional implica un soplete abierto, lo que presenta un riesgo obvio de incendio y quemaduras. Más importante aún, genera subproductos de combustión y humos que pueden ser perjudiciales si el operario los inhala.

El soldaje fuerte al vacío se realiza completamente dentro de un horno cerrado. Esto elimina el riesgo de llamas abiertas y asegura que cualquier desgasificación de los materiales quede contenida y no se libere al aire del espacio de trabajo.

Un entorno controlado y predecible

El soldaje fuerte por llama depende en gran medida de la habilidad del operario para aplicar el calor de manera uniforme, lo que puede ser inconsistente. En cambio, un horno de vacío proporciona un calentamiento y enfriamiento excepcionalmente uniformes en un ciclo automatizado y altamente repetible.

Este entorno controlado no solo mejora la calidad de la unión, sino que también hace que el proceso sea mucho más predecible y menos dependiente de la intervención manual, reduciendo las posibilidades de error del operario que podrían provocar un incidente de seguridad.

El impacto medioambiental: Eliminación de los fundentes químicos

Más allá de eliminar la combustión, el entorno de vacío en sí mismo proporciona un gran beneficio medioambiental al hacer innecesarios los fundentes químicos.

El problema con el fundente tradicional

En la mayoría de los procesos de soldaje fuerte, se requiere un fundente, un agente químico, para limpiar las superficies metálicas y prevenir la oxidación para que el metal de aporte pueda unirse correctamente. Estos fundentes son a menudo corrosivos o peligrosos.

Después del soldaje fuerte, el residuo de fundente debe limpiarse completamente de la pieza, un paso que a menudo implica más productos químicos y crea residuos peligrosos que requieren una eliminación especial.

Cómo un vacío reemplaza al fundente

El vacío en el horno elimina el oxígeno y otros gases atmosféricos de la cámara. Al crear una atmósfera libre de contaminantes, el vacío en sí mismo previene la oxidación en las piezas metálicas a medida que se calientan.

Dado que la oxidación es prevenida por el entorno, no hay necesidad de un fundente químico. El proceso es inherentemente más limpio, produciendo uniones brillantes y lustrosas sin asistencia química.

Eliminación de residuos de limpieza post-soldaje fuerte

Como no se utiliza fundente, no hay necesidad de limpieza química posterior al soldaje fuerte. Esto reduce directamente el uso de materiales peligrosos y elimina el proceso posterior de tratamiento y eliminación de residuos químicos. Simplifica todo el flujo de trabajo de producción mientras reduce su huella medioambiental.

Entendiendo las compensaciones

Aunque el soldaje fuerte al vacío ofrece ventajas claras, no es la solución óptima para todos los escenarios. Comprender sus limitaciones es clave para tomar una decisión informada.

Alta inversión inicial

Los hornos de vacío representan un gasto de capital significativo. Para operaciones a pequeña escala o prototipado, el costo puede ser prohibitivo en comparación con el bajo costo de entrada de un simple equipo de soplete para soldaje fuerte por llama.

Consumo de energía

Calentar un horno industrial grande a temperaturas entre 800 °C y 1150 °C es un proceso intensivo en energía. Si bien puede ser muy eficiente para procesar grandes lotes de piezas en un solo ciclo, el consumo total de energía es una consideración crítica tanto para el costo como para el impacto medioambiental.

Complejidad del proceso y experiencia

Operar un horno de vacío requiere un conocimiento profundo de la metalurgia, la termodinámica y el control de procesos. No es una tecnología sencilla de "conectar y usar" y exige técnicos cualificados para garantizar una configuración, operación y mantenimiento adecuados.

Tomar la decisión correcta para su objetivo

Su elección del método de soldaje fuerte debe alinearse directamente con las limitaciones y objetivos principales de su proyecto.

- Si su enfoque principal es la seguridad en el lugar de trabajo y la limpieza medioambiental: El soldaje fuerte al vacío es la opción superior debido a su naturaleza cerrada, libre de fundentes y libre de combustión.

- Si su enfoque principal es minimizar el costo inicial para trabajos de bajo volumen: El soldaje fuerte por llama tradicional suele ser más práctico, pero debe implementar protocolos sólidos de seguridad y manejo de residuos para mitigar sus riesgos.

- Si su enfoque principal es lograr la máxima integridad de la unión para componentes críticos: El soldaje fuerte al vacío es inigualable, ya que su entorno limpio y controlado es esencial para aplicaciones aeroespaciales, médicas e hidráulicas.

En última instancia, la adopción del soldaje fuerte al vacío es una decisión estratégica para priorizar la pureza del proceso, la seguridad y la repetibilidad sobre un costo de equipo inicial más bajo.

Tabla resumen:

| Tipo de ventaja | Beneficios clave |

|---|---|

| Seguridad | Sin llamas abiertas, sin humos nocivos, riesgo reducido de error del operario |

| Medioambiental | Sin fundentes químicos, sin residuos peligrosos, elimina la limpieza posterior al soldaje fuerte |

| Calidad del proceso | Calentamiento uniforme, resultados repetibles, alta integridad de la unión |

| Compensaciones | Alto costo inicial, intensivo en energía, requiere operación experta |

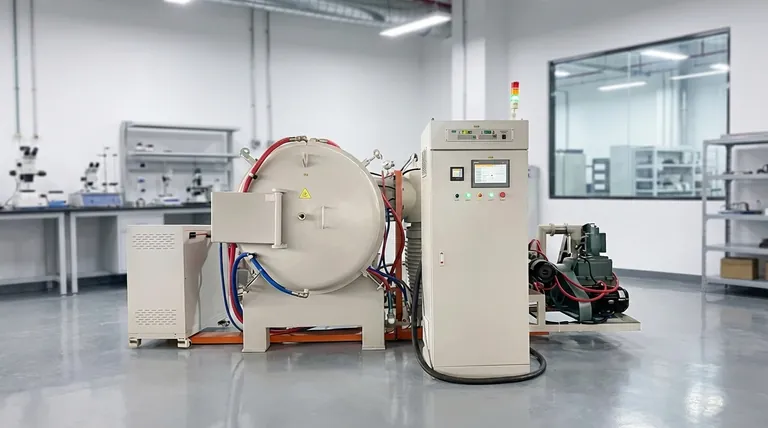

¿Listo para mejorar su unión metálica con soluciones más seguras y ecológicas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Vacío y de Atmósfera, adaptados para diversos laboratorios. Nuestras profundas capacidades de personalización garantizan que satisfacemos sus necesidades experimentales únicas, ayudándole a lograr resultados superiores con un impacto medioambiental reducido. Contáctenos hoy para analizar cómo nuestros sistemas de soldaje fuerte al vacío pueden beneficiar a sus operaciones.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad