El dióxido de silicio dopado se crea durante un proceso de deposición química de vapor (CVD) mediante la introducción de un gas que contiene dopante junto con los gases precursores estándar de silicio y oxígeno. Por ejemplo, la fosfina (PH3) se usa para agregar fósforo, y una fuente de boro como el diborano (B2H6) se usa para agregar boro. Estos átomos dopantes se integran en la película de dióxido de silicio a medida que crece en la oblea, formando un vidrio dopado.

El propósito central de dopar el dióxido de silicio no es alterar sus propiedades eléctricas, sino cambiar fundamentalmente su comportamiento físico. Al agregar impurezas como fósforo y boro, se reduce significativamente el punto de fusión del vidrio, lo que le permite ablandarse y "fluir" a temperaturas manejables para crear una superficie más suave y planar.

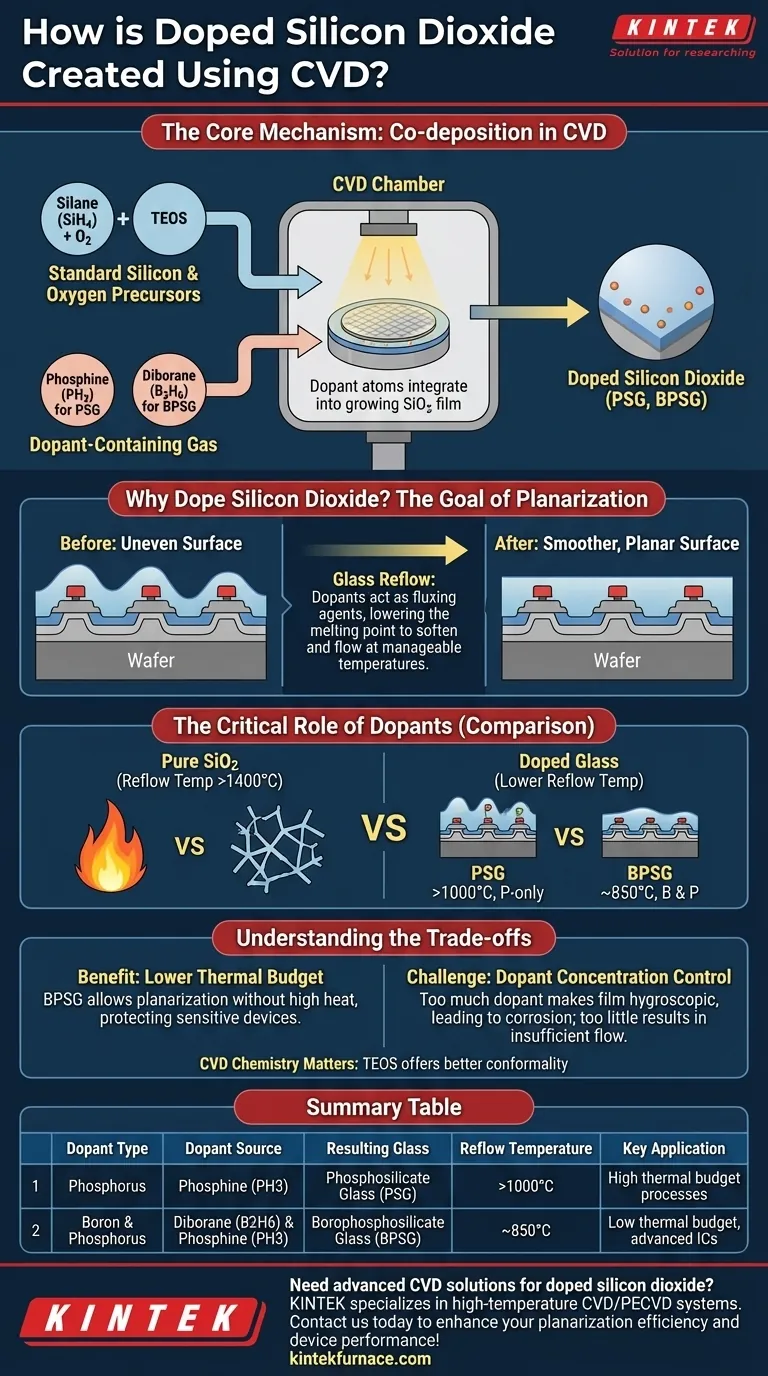

El Mecanismo Central: Codeposición en CVD

La creación de óxido dopado es una modificación de un proceso estándar de deposición de dióxido de silicio. La clave es la introducción simultánea de todos los precursores químicos necesarios en la fase gaseosa.

Comenzando con un Proceso Estándar de SiO2

En un proceso CVD típico, un gas fuente de silicio reacciona con una fuente de oxígeno para formar dióxido de silicio (SiO2) sólido en la superficie de la oblea. Las químicas comunes incluyen:

- Silano (SiH4) y Oxígeno (O2), típicamente a temperaturas más bajas (300-500°C).

- Tetraetilortosilicato (TEOS), que se descompone térmicamente a temperaturas más altas (650-750°C) para formar SiO2 de alta calidad.

Introduciendo la Fuente de Dopante

Para crear una película dopada, se añade un tercer gas que contiene la impureza deseada a la mezcla de gases que fluye hacia la cámara CVD.

- Para crear vidrio de silicio fosforoso (PSG), se utiliza gas fosfina (PH3).

- Para crear vidrio borofosfosilicato (BPSG), se introducen tanto fosfina como una fuente de boro como diborano (B2H6).

Incorporación en la Película en Crecimiento

A medida que la reacción química procede y la película de SiO2 se deposita átomo por átomo, los átomos dopantes se incorporan directamente a la estructura del vidrio. Sustituyen algunos de los átomos de silicio u oxígeno, interrumpiendo la red de SiO2 puro y cambiando sus propiedades físicas.

¿Por Qué Dopar el Dióxido de Silicio? El Objetivo de la Planarización

El principal motivo para dopar las películas de óxido en la fabricación de semiconductores es resolver el desafío de la topografía del dispositivo.

El Problema: Superficies Irregulares

A medida que se construyen transistores y cables en una oblea, crean una superficie con "colinas y valles" significativos. La deposición de una capa aislante subsiguiente sobre esta topografía irregular da como resultado una película conforme que replica las protuberancias, lo cual es perjudicial para la fotolitografía y las interconexiones metálicas que vienen después.

La Solución: Reflujo de Vidrio

La solución es depositar una capa de vidrio y luego calentar la oblea hasta que el vidrio se ablande, similar a la miel. La fuerza de la tensión superficial hace que el vidrio semilíquido fluya, rellenando los valles y redondeando las esquinas afiladas para crear una superficie mucho más suave y planar.

El Papel Crítico de los Dopantes

El SiO2 puro tiene un punto de reblandecimiento extremadamente alto (muy por encima de los 1400°C), una temperatura que destruiría los delicados transistores ya presentes en la oblea. Los dopantes actúan como agentes fundentes, rompiendo la rígida red atómica de SiO2 y reduciendo drásticamente la temperatura a la que el vidrio se vuelve a fundir.

- El vidrio fosfosilicato (PSG), también conocido como vidrio P, se dopa solo con fósforo. Requiere temperaturas superiores a 1000°C para fluir eficazmente.

- El vidrio borofosfosilicato (BPSG) se dopa con boro y fósforo. La combinación de dopantes reduce la temperatura de reflujo aún más, a alrededor de 850°C.

Entendiendo las Compensaciones

Aunque esenciales, el uso de óxidos dopados introduce complejidades en el proceso que deben gestionarse cuidadosamente.

El Beneficio: Un Presupuesto Térmico Más Bajo

La mayor ventaja del BPSG sobre el PSG es su menor temperatura de reflujo. Esto es crítico en la fabricación moderna, ya que permite la planarización sin exponer las estructuras sensibles subyacentes a un calor dañinamente alto.

El Desafío: Control de la Concentración de Dopantes

El porcentaje de dopantes en el vidrio es un parámetro crítico. Muy poco dopante, y el vidrio no fluirá lo suficiente a la temperatura objetivo. Demasiado dopante puede hacer que la película sea inestable e higroscópica, lo que significa que absorbe fácilmente la humedad del aire, lo que puede llevar a la formación de ácidos que corroen el cableado metálico.

El Impacto de la Química CVD

La elección de la química base de SiO2 (por ejemplo, Silano vs. TEOS) sigue siendo importante. Los óxidos basados en TEOS típicamente proporcionan una mejor conformidad, lo que significa que la película tiene un espesor más uniforme sobre los escalones pronunciados antes del paso de reflujo. Esto da como resultado una superficie planarizada final más uniforme.

Tomando la Decisión Correcta para Su Proceso

Su decisión depende casi por completo de las restricciones térmicas de su flujo de fabricación general.

- Si su enfoque principal es la simplicidad con un alto presupuesto térmico (>1000°C): El PSG es una opción bien comprendida y efectiva para la planarización en procesos que pueden tolerar altas temperaturas.

- Si su enfoque principal es proteger dispositivos sensibles a la temperatura (<900°C): El BPSG es la opción esencial, proporcionando una excelente planarización a las temperaturas más bajas requeridas para los circuitos integrados avanzados.

- Si su enfoque principal es el aislamiento eléctrico simple sin planarización: Un óxido no dopado de una fuente de TEOS o silano es más simple y evita las complejidades del control de dopantes.

Comprender cómo los dopantes modifican el flujo del vidrio es fundamental para lograr la topografía superficial precisa requerida para una fabricación de dispositivos confiable y de alto rendimiento.

Tabla Resumen:

| Tipo de Dopante | Fuente de Dopante | Vidrio Resultante | Temperatura de Reflujo | Aplicación Clave |

|---|---|---|---|---|

| Fósforo | Fosfina (PH3) | Vidrio Fosfosilicato (PSG) | >1000°C | Procesos de alto presupuesto térmico |

| Boro y Fósforo | Diborano (B2H6) y Fosfina (PH3) | Vidrio Borofosfosilicato (BPSG) | ~850°C | Bajo presupuesto térmico, CI avanzados |

¿Necesita soluciones CVD avanzadas para dióxido de silicio dopado? KINTEK se especializa en sistemas de hornos de alta temperatura, incluyendo modelos CVD/PECVD, adaptados para laboratorios de semiconductores. Con nuestra profunda personalización y fabricación interna, aseguramos un control preciso para procesos como la deposición de PSG y BPSG. ¡Contáctenos hoy para mejorar su eficiencia de planarización y el rendimiento de sus dispositivos!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados