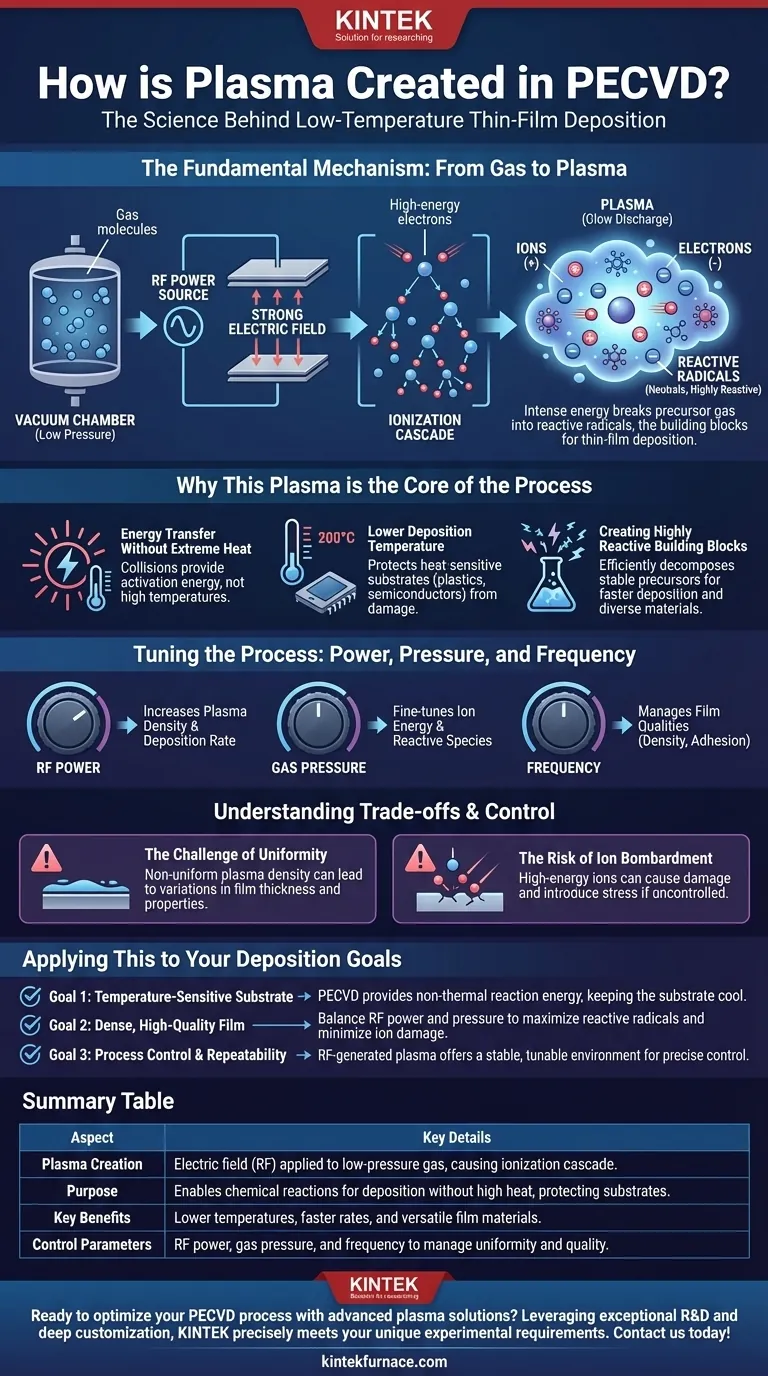

En cualquier sistema PECVD, el plasma se crea aplicando un fuerte campo eléctrico a un gas a baja presión dentro de una cámara de reacción. Este campo, típicamente generado por una fuente de energía de radiofrecuencia (RF) conectada a dos electrodos, energiza el gas hasta que sus átomos y moléculas se separan en una mezcla altamente reactiva de iones, electrones y radicales neutros. Este estado energizado es el plasma.

El propósito principal de crear un plasma es transferir energía a los gases precursores sin depender del calor elevado. Esto permite que las reacciones químicas necesarias para la deposición de películas delgadas ocurran a temperaturas significativamente más bajas que en la Deposición Química de Vapor (CVD) tradicional.

El Mecanismo Fundamental: Del Gas al Plasma

En esencia, la generación de plasma es un proceso de ionización controlada. Comienza con un gas inerte y gases precursores dentro de una cámara de vacío y termina con un ambiente químicamente reactivo listo para la deposición.

El Estado Inicial: Un Gas a Baja Presión

El proceso comienza introduciendo gases precursores, los materiales fuente para la película, en una cámara a muy baja presión. Este ambiente de vacío asegura que haya pocos contaminantes y que las moléculas de gas estén lo suficientemente separadas como para ser energizadas eficazmente.

Aplicando la Energía: El Papel del Campo Eléctrico

Luego se aplica un campo eléctrico a través del gas, más comúnmente usando dos electrodos de placa paralela. Un electrodo suele estar conectado a tierra mientras que el otro está conectado a una fuente de energía. Esto crea un potencial de voltaje que preparará el escenario para la ionización.

La Cascada de Ionización

Dentro del gas, siempre hay algunos electrones libres errantes. El campo eléctrico acelera estos electrones, dándoles energía cinética. Cuando un electrón energizado colisiona con una molécula de gas, puede desprender otro electrón. Este proceso se repite en una reacción en cadena, o cascada, creando una abundancia de electrones libres e iones cargados positivamente. Este gas ionizado autosostenible se conoce como descarga luminosa, o plasma.

El Resultado de la Ionización: Una Sopa de Especies Reactivas

El plasma resultante no es solo un simple gas ionizado. La intensa energía descompone las moléculas estables de los gases precursores en radicales reactivos. Estos radicales son fragmentos eléctricamente neutros que son químicamente inestables y están ansiosos por reaccionar, convirtiéndolos en los principales componentes básicos para la película depositada.

Por qué este Plasma es el Núcleo del Proceso

El uso del plasma cambia fundamentalmente el proceso de deposición, permitiendo resultados imposibles solo con el calor. No es meramente un efecto; es el motor que impulsa la reacción.

Transferencia de Energía Sin Calor Extremo

El beneficio clave de PECVD es que la energía del plasma, no la energía térmica, impulsa la química de deposición. Las colisiones dentro del plasma proporcionan la energía de activación necesaria para romper los enlaces químicos, una tarea que de otro modo requeriría temperaturas de muchos cientos o miles de grados.

Reducción de la Temperatura de Deposición

Debido a que el sistema no depende de altas temperaturas, se pueden depositar películas delgadas de alta calidad en sustratos sensibles a la temperatura. Esto incluye plásticos, polímeros y dispositivos semiconductores complejos que se dañarían o destruirían con las altas temperaturas de la CVD convencional.

Creación de Componentes Altamente Reactivos

El plasma es excepcionalmente eficaz para descomponer gases precursores estables en los radicales altamente reactivos necesarios para el crecimiento de la película. Este proceso es mucho más eficiente que la descomposición térmica, lo que lleva a tasas de deposición más rápidas y una gama más amplia de posibles materiales para la película.

Comprensión de las Ventajas y Desventajas y el Control

Si bien es potente, un ambiente de plasma es complejo e introduce variables que deben gestionarse cuidadosamente para lograr las propiedades de película deseadas.

El Desafío de la Uniformidad

Lograr una densidad de plasma perfectamente uniforme entre los electrodos puede ser difícil. Cualquier falta de uniformidad puede provocar variaciones en el espesor y las propiedades de la película en la superficie del sustrato.

El Riesgo del Bombardeo Iónico

Además de crear radicales útiles, el plasma también contiene iones de alta energía. Si no se controlan adecuadamente, estos iones pueden bombardear el sustrato y la película en crecimiento, causando daños físicos, creando defectos e introduciendo estrés en el material.

Ajuste del Proceso: Potencia, Presión y Frecuencia

Los ingenieros controlan las propiedades de la película ajustando los parámetros del plasma. Aumentar la potencia de RF generalmente aumenta la densidad del plasma y la tasa de deposición, mientras que ajustar la presión y la frecuencia del gas puede afinar la energía de los iones y los tipos de especies reactivas creadas. Este control es esencial para gestionar las cualidades de la película como la densidad, la adhesión y las propiedades ópticas.

Aplicando esto a sus Objetivos de Deposición

Su elección del método de generación de plasma y los parámetros de funcionamiento depende completamente del material que esté depositando y del sustrato que esté utilizando.

- Si su objetivo principal es depositar sobre un sustrato sensible a la temperatura: PECVD es la opción ideal, ya que el plasma proporciona la energía de reacción requerida de forma no térmica, manteniendo el sustrato frío.

- Si su objetivo principal es lograr una película densa y de alta calidad: Deberá equilibrar cuidadosamente la potencia de RF y la presión para crear suficientes radicales reactivos sin causar daños por el bombardeo de iones de alta energía.

- Si su objetivo principal es el control y la repetibilidad del proceso: Un plasma generado por RF ofrece el entorno más estable y ajustable, lo que permite un control preciso sobre la tasa de crecimiento y la microestructura de la película.

En última instancia, dominar el plasma es la clave para dominar el proceso PECVD y lograr películas delgadas de alto rendimiento.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Creación de Plasma | Campo eléctrico aplicado a gas de baja presión, típicamente mediante potencia de RF, causando una cascada de ionización. |

| Propósito | Permite reacciones químicas para la deposición sin calor elevado, protegiendo sustratos sensibles a la temperatura. |

| Beneficios Clave | Temperaturas de deposición más bajas, tasas más rápidas y materiales de película versátiles. |

| Parámetros de Control | Potencia de RF, presión de gas y frecuencia para gestionar la uniformidad y calidad de la película. |

¿Listo para optimizar su proceso PECVD con soluciones avanzadas de plasma? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para una deposición de películas delgadas superior. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura