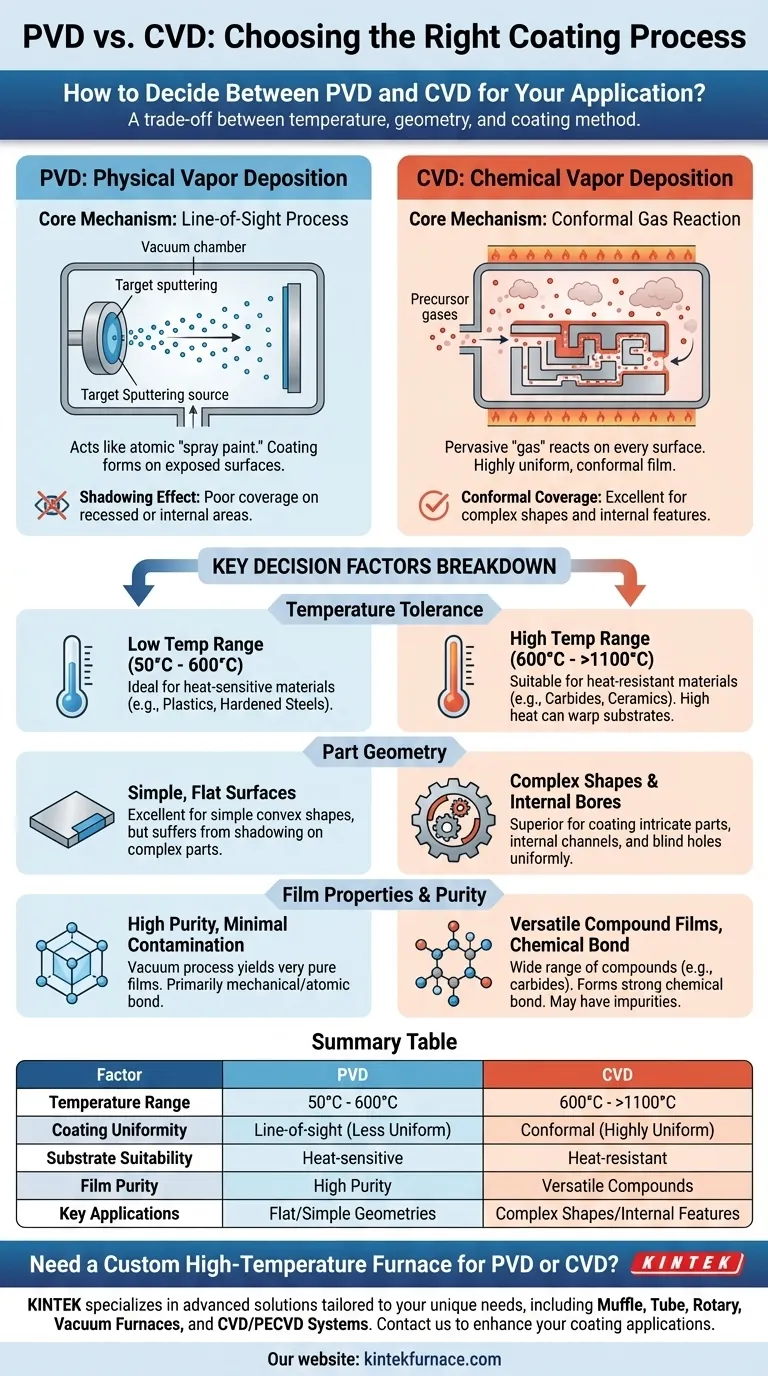

Elegir entre PVD y CVD es una decisión crítica que depende de un simple compromiso entre la temperatura y la geometría. La deposición física de vapor (PVD) es un proceso de baja temperatura y línea de visión ideal para recubrir materiales sensibles al calor. La deposición química de vapor (CVD), aunque requiere temperaturas mucho más altas, se destaca en la creación de recubrimientos altamente uniformes en piezas con formas complejas. Su decisión estará impulsada por la tolerancia al calor de su material y la complejidad del componente que necesita recubrir.

La diferencia fundamental no es el recubrimiento en sí, sino el método de entrega. El PVD actúa como una "pintura en aerosol" atómica, cubriendo lo que puede ver, mientras que el CVD es un "gas" penetrante que se asienta y reacciona en cada superficie expuesta. La forma de su pieza y la sensibilidad al calor son los dos factores más importantes en su elección.

El mecanismo central: Deposición física vs. química

Para tomar una decisión informada, primero debe comprender cómo funciona cada proceso a un nivel fundamental. No son intercambiables; representan dos filosofías distintas de aplicación de una película delgada.

Cómo funciona el PVD: Un proceso de línea de visión

La Deposición Física de Vapor (PVD) es un proceso de recubrimiento al vacío que opera sobre un principio físico. Un material fuente sólido (el "blanco") es bombardeado con iones de alta energía, que desprenden átomos o moléculas.

Estas partículas desalojadas viajan en línea recta a través de la cámara de vacío y se condensan sobre el sustrato (su pieza), formando una película delgada. Piense en ello como una forma increíblemente precisa de pintar con aerosol a nivel atómico.

Debido a que las partículas viajan en línea recta, el PVD es un proceso de línea de visión. Cualquier superficie que no esté en la trayectoria directa de la fuente recibirá un recubrimiento más delgado, o ninguno en absoluto.

Cómo funciona el CVD: Una reacción en fase gaseosa conformada

La Deposición Química de Vapor (CVD) es fundamentalmente un proceso químico. Introduce uno o más gases precursores volátiles en una cámara de reacción que contiene el sustrato calentado.

Estos gases se descomponen y reaccionan en la superficie caliente de su pieza, dejando el material sólido deseado como una película. Los subproductos de la reacción se bombean.

Debido a que el gas fluye alrededor y dentro de todas las características de la pieza, el CVD es un proceso conformable. Se destaca en el recubrimiento de todas las superficies, incluidos los orificios internos y las geometrías complejas, con un espesor altamente uniforme.

Desglose de los factores clave de decisión

Con los mecanismos centrales entendidos, podemos evaluar los factores clave que impulsarán su elección para una aplicación específica.

Tolerancia a la temperatura de su sustrato

Este es a menudo el primer y más crítico filtro. Los procesos de PVD generalmente se ejecutan a temperaturas relativamente bajas, a menudo entre 50°C y 600°C. Esto hace que el PVD sea adecuado para una amplia gama de materiales, incluidos plásticos, aceros endurecidos y componentes terminados cuyas propiedades no pueden ser alteradas por el calor.

El CVD, por el contrario, es un proceso de alta temperatura, que frecuentemente requiere temperaturas de 600°C a más de 1100°C para que las reacciones químicas ocurran de manera eficiente. Este calor puede recocer, deformar o cambiar la microestructura del sustrato subyacente, limitando el CVD a materiales que pueden soportar cargas térmicas extremas, como carburos o ciertas cerámicas.

La geometría de la pieza

La forma de su componente es el segundo factor principal. Para superficies planas o convexas simples, el PVD puede proporcionar un recubrimiento excelente y de alta calidad.

Para piezas con formas complejas, orificios ciegos o canales internos, el CVD es casi siempre la opción superior. La naturaleza de línea de visión del PVD crea un "efecto de sombra", lo que hace muy difícil recubrir características empotradas o internas de manera uniforme sin una rotación compleja de la pieza. Los gases precursores en CVD, sin embargo, pueden penetrar y recubrir fácilmente estas áreas intrincadas.

Propiedades y pureza de la película requeridas

El PVD se lleva a cabo en un entorno de alto vacío utilizando un material fuente sólido y de alta pureza. Esto da como resultado inherentemente películas de muy alta pureza con una contaminación mínima.

Las películas de CVD a veces pueden incorporar impurezas de los gases precursores o sus subproductos químicos. Sin embargo, la fuerza del CVD reside en su versatilidad de materiales, ofreciendo una gama más amplia de posibles películas compuestas (como carburo de silicio o nitruro de tungsteno) que se forman más fácilmente a través de reacciones químicas controladas que a través de la deposición física.

Comprendiendo las ventajas y desventajas

Ningún proceso es perfecto. Sopesar objetivamente las limitaciones de cada técnica es crucial para evitar errores costosos.

PVD: El efecto de sombra y la adhesión

La principal limitación del PVD es su naturaleza de línea de visión. Lograr un espesor uniforme en piezas complejas requiere sistemas de fijación y rotación sofisticados, y a menudo costosos. Incluso entonces, la uniformidad perfecta es casi imposible.

Aunque la adhesión PVD es generalmente fuerte, el enlace es principalmente mecánico y atómico. A veces puede ser menos robusto que el verdadero enlace químico formado durante el proceso CVD.

CVD: Estrés térmico y riesgos químicos

El alto calor del CVD es su mayor debilidad. No solo limita los tipos de sustratos que puede usar, sino que también puede introducir estrés térmico en la pieza, lo que potencialmente causa deformación o degradación de las propiedades mecánicas.

Además, los gases precursores utilizados en CVD son a menudo tóxicos, inflamables o corrosivos. Esto requiere complejos sistemas de seguridad, equipos de manejo de gases y tratamiento de escapes, lo que aumenta tanto el costo de capital como la complejidad operativa del sistema.

Tomando la decisión correcta para su aplicación

Para tomar una decisión definitiva, alinee las capacidades del proceso con su objetivo principal del proyecto.

- Si su enfoque principal es recubrir materiales sensibles al calor: PVD es la opción clara debido a sus temperaturas de funcionamiento significativamente más bajas.

- Si su enfoque principal es una cobertura uniforme en formas complejas: La capacidad del CVD para depositar una película conformada lo convierte en la opción superior.

- Si su enfoque principal es la mayor pureza posible de la película: El entorno de vacío del PVD y el proceso de pulverización física generalmente dan como resultado menos contaminantes.

- Si su enfoque principal es crear películas compuestas específicas (por ejemplo, carburos): El CVD ofrece un camino más directo y a menudo más efectivo a través de reacciones químicas controladas.

Al comprender el mecanismo de entrega fundamental (línea de visión física versus reacción química conformada), puede seleccionar con confianza la herramienta adecuada para el trabajo.

Tabla resumen:

| Factor | PVD | CVD |

|---|---|---|

| Rango de temperatura | 50°C a 600°C | 600°C a más de 1100°C |

| Uniformidad del recubrimiento | Línea de visión, menos uniforme en formas complejas | Conforme, altamente uniforme en todas las superficies |

| Adecuación del sustrato | Ideal para materiales sensibles al calor (ej., plásticos, aceros) | Mejor para materiales resistentes al calor (ej., carburos, cerámicas) |

| Pureza de la película | Alta pureza con contaminación mínima | Puede tener impurezas, pero versátil para películas compuestas |

| Aplicaciones clave | Superficies planas, geometrías simples | Formas complejas, características internas |

¿Necesita un horno de alta temperatura personalizado para sus procesos PVD o CVD?

En KINTEK, nos especializamos en proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una excepcional I+D y fabricación interna, nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, garantiza un control preciso de la temperatura y un calentamiento uniforme para obtener resultados óptimos de recubrimiento. Ya sea que trabaje con sustratos sensibles al calor o geometrías complejas, nuestras profundas capacidades de personalización le ayudan a lograr un rendimiento y una eficiencia superiores en su laboratorio.

¿Listo para mejorar sus aplicaciones de recubrimiento? Contáctenos hoy para discutir cómo KINTEK puede satisfacer sus requisitos específicos.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad