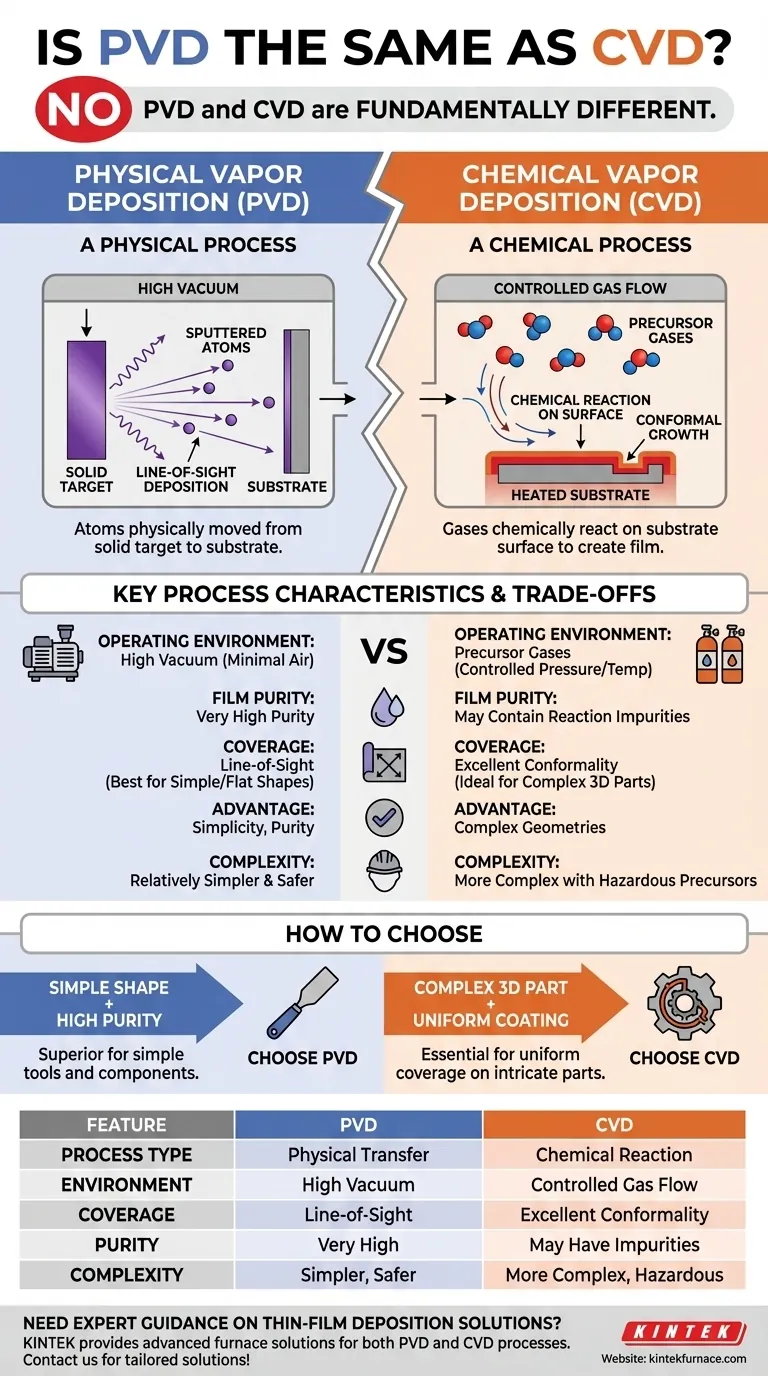

No, el PVD y el CVD no son lo mismo. Si bien ambos son técnicas sofisticadas para aplicar capas muy delgadas de material sobre una superficie, operan bajo principios fundamentalmente diferentes. PVD, o Deposición Física de Vapor, es un proceso físico, mientras que CVD, o Deposición Química de Vapor, es un proceso químico.

La distinción principal radica en cómo se transfiere el material de recubrimiento al objeto. El PVD mueve físicamente átomos de una fuente sólida al sustrato. Por el contrario, el CVD utiliza gases precursores que experimentan una reacción química en la superficie del sustrato para crear la película.

La Diferencia Fundamental: Física vs. Química

Los nombres en sí mismos proporcionan la mejor pista sobre su función. Una es una transferencia física, la otra es una creación química.

Cómo Funciona el PVD: Un Proceso Físico

La Deposición Física de Vapor es un proceso que tiene lugar en alto vacío. Se bombardea con energía un material fuente sólido, conocido como el "blanco" (target), lo que provoca que los átomos se vaporicen o sean pulverizados desde su superficie.

Estos átomos individuales viajan entonces en línea recta a través de la cámara de vacío y se condensan sobre el sustrato más frío, formando una película delgada y sólida. Es conceptualmente similar a la pintura en aerosol, pero a nivel atómico.

Cómo Funciona el CVD: Un Proceso Químico

La Deposición Química de Vapor introduce uno o más gases precursores volátiles en una cámara de reacción que contiene el sustrato.

Cuando estos gases entran en contacto con el sustrato calentado, se desencadena una reacción química. Esta reacción provoca que se forme y deposite un material sólido sobre la superficie, creando la película deseada mientras los gases subproductos son expulsados de la cámara.

Comparación de Características Clave del Proceso

Comprender las diferencias operativas ayuda a aclarar cuándo usar un método sobre el otro.

Entorno Operativo

El PVD requiere un alto vacío para permitir que los átomos del blanco viajen hasta el sustrato sin colisionar con moléculas de aire.

El CVD opera con flujos controlados de gases precursores bajo presiones y temperaturas específicas para facilitar la reacción química.

Pureza y Adhesión de la Película

Los procesos PVD generalmente producen películas con pureza muy alta y fuerte adhesión, ya que el material fuente se transfiere directamente con una contaminación mínima.

Las películas CVD a veces pueden contener impurezas de la propia reacción química o tener una menor adhesión si la preparación de la superficie no es perfecta.

Conformidad y Cobertura

Debido a que el PVD es un proceso de "línea de visión", sobresale en el recubrimiento de superficies planas o simples, pero tiene dificultades para recubrir uniformemente formas tridimensionales complejas con socavados o canales internos.

El CVD tiene una ventaja significativa en conformidad. Los gases precursores pueden fluir alrededor y dentro de geometrías intrincadas, lo que resulta en un recubrimiento altamente uniforme incluso en las piezas más complejas.

Comprender las Compensaciones (Trade-offs)

Elegir entre PVD y CVD implica sopesar las fortalezas y debilidades de cada proceso frente a las necesidades específicas de su aplicación.

Ventaja PVD: Simplicidad y Pureza

El proceso PVD es mecánicamente más simple e involucra menos variables a controlar en comparación con el CVD. A menudo es la opción preferida para producir recubrimientos extremadamente puros, duros y resistentes en herramientas y componentes donde la deposición por línea de visión es suficiente.

Ventaja CVD: Geometrías Complejas

La capacidad del CVD para "crecer" una película a partir de una fase gaseosa lo hace inigualable para aplicaciones que requieren un recubrimiento uniforme sobre formas complejas. Esto es fundamental en industrias como la fabricación de semiconductores, donde las películas deben recubrir uniformemente estructuras microscópicas.

Complejidad y Seguridad del Proceso

El PVD generalmente se considera más simple y seguro, ya que implica principalmente procesos físicos en el vacío. Los peligros principales están relacionados con los sistemas de alto voltaje y vacío.

El CVD es más complejo, ya que requiere un control preciso de los flujos de gas, las temperaturas y las presiones. También a menudo involucra gases precursores volátiles, corrosivos o tóxicos, lo que exige protocolos de seguridad más sólidos.

Cómo Elegir entre PVD y CVD

Su elección depende completamente de las propiedades deseadas de la película final y de la geometría de la pieza que se va a recubrir.

- Si su enfoque principal es un recubrimiento ultrarresistente y ultrapuro en una forma relativamente simple: El PVD es probablemente la opción superior y más sencilla.

- Si su enfoque principal es un recubrimiento perfectamente uniforme en una pieza 3D compleja con superficies internas: El CVD es la única opción práctica para garantizar una cobertura completa.

- Si su enfoque principal es la simplicidad del proceso y evitar precursores químicos peligrosos: El PVD ofrece una ruta de fabricación más directa y, a menudo, más segura.

Comprender esta distinción fundamental entre una transferencia física y una reacción química es clave para seleccionar la tecnología adecuada para su objetivo.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Transferencia física de átomos | Reacción química en la superficie |

| Entorno Operativo | Alto vacío | Flujo de gas controlado, presión/temperatura específicas |

| Cobertura del Recubrimiento | Línea de visión (mejor para formas planas/simples) | Conformidad excelente (ideal para piezas 3D complejas) |

| Pureza de la Película | Pureza muy alta | Puede contener impurezas de la reacción |

| Complejidad del Proceso | Relativamente más simple y seguro | Más complejo con precursores peligrosos |

¿Necesita Asesoramiento Experto en Soluciones de Deposición de Película Delgada?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura tanto para procesos PVD como CVD. Nuestra línea de productos, que incluye Hornos de Mufla, Tubulares, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

¡Contáctenos hoy mismo! para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos de investigación y fabricación.

Póngase en Contacto con Nuestros Expertos

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases