En el contexto de PECVD, la diferencia principal entre los plasmas acoplados capacitivamente y los acoplados inductivamente radica en cómo se suministra energía al gas del proceso. El Plasma Acoplado Capacitivamente (CCP) utiliza un campo eléctrico generado entre dos electrodos internos, muy parecido a un condensador. En contraste, el Plasma Acoplado Inductivamente (ICP) utiliza un campo magnético generado por una bobina externa para inducir una corriente eléctrica dentro del gas, similar a un transformador.

La elección entre CCP e ICP es una compensación fundamental entre simplicidad y rendimiento. CCP ofrece un diseño más simple y común, mientras que ICP proporciona un plasma más denso y puro que permite películas de mayor calidad y tasas de deposición más rápidas.

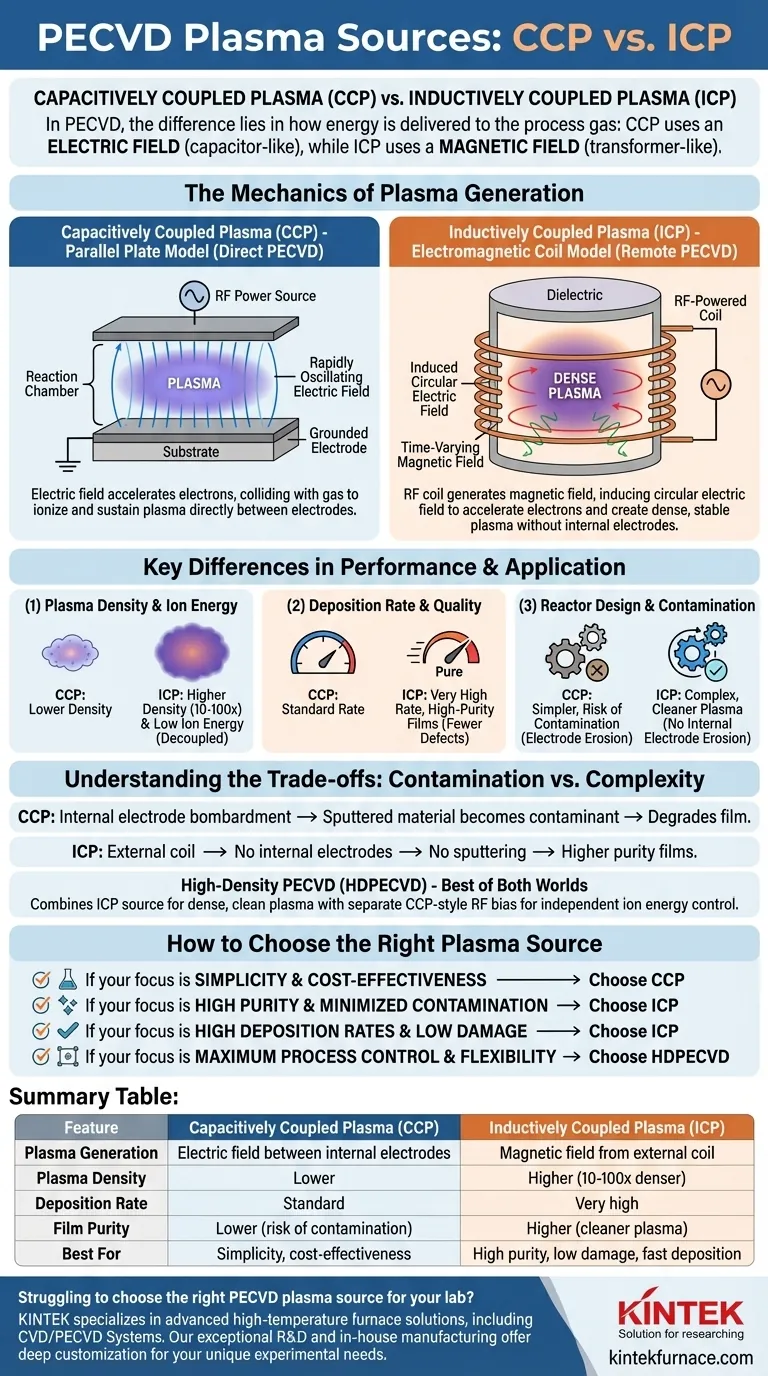

La Mecánica de la Generación de Plasma

Para elegir el método correcto, primero debe comprender cómo cada uno energiza un gas a un estado de plasma. El mecanismo impacta directamente las propiedades de la película resultante.

Plasma Acoplado Capacitivamente (CCP): El Modelo de Placas Paralelas

Un reactor CCP es el diseño más común en PECVD, a menudo denominado sistema PECVD directo. Funciona utilizando dos placas metálicas paralelas, o electrodos, dentro de la cámara de reacción.

Un electrodo está conectado a tierra, mientras que el otro está conectado a una fuente de alimentación de radiofrecuencia (RF). Esto crea un campo eléctrico que oscila rápidamente entre las placas.

Este campo acelera los electrones libres en el gas, haciendo que colisionen e ionice las moléculas de gas, iniciando y manteniendo el plasma directamente entre los electrodos donde se encuentra el sustrato.

Plasma Acoplado Inductivamente (ICP): El Modelo de Bobina Electromagnética

Un reactor ICP típicamente presenta una bobina alimentada por RF enrollada alrededor de una porción dieléctrica (no conductora) de la cámara. Este diseño a menudo se denomina sistema PECVD remoto porque la fuente de alimentación está fuera de la cámara.

La corriente de RF que fluye a través de la bobina genera un campo magnético que varía con el tiempo. Este campo magnético, a su vez, induce un campo eléctrico circular dentro de la cámara.

Este campo eléctrico inducido acelera los electrones y crea un plasma muy denso y estable sin ningún electrodo interno.

Diferencias Clave en Rendimiento y Aplicación

Las diferencias físicas en cómo se construyen los sistemas CCP e ICP conducen a variaciones significativas en el rendimiento, haciendo que cada uno sea adecuado para diferentes objetivos.

Densidad del Plasma y Energía del Ión

ICP genera un plasma de densidad significativamente mayor (entre 10 y 100 veces más denso) que CCP. Esto significa que hay muchas más iones, electrones y especies químicas reactivas disponibles para el proceso de deposición.

Fundamentalmente, ICP puede crear este plasma de alta densidad con baja energía de iones. Esto desacopla la densidad del plasma de la energía de los iones que golpean el sustrato, lo cual es una gran ventaja.

Tasa de Deposición y Calidad

La alta densidad de especies reactivas en un sistema ICP permite tasas de deposición muy altas, lo que lo hace ideal para entornos de producción masiva como la fabricación de células solares.

Debido a que los electrodos están fuera de la cámara, los sistemas ICP producen un plasma más limpio. Esto da como resultado películas de mayor pureza con menos defectos.

Diseño del Reactor y Contaminación

Los sistemas CCP son mecánicamente más simples y comunes. Sin embargo, el electrodo interno alimentado está en contacto directo con el plasma.

Los sistemas ICP son más complejos, pero su diseño de bobina externa separa físicamente la fuente de alimentación del plasma.

Comprender las Compensaciones

La compensación más crítica entre estos dos métodos es el equilibrio entre la contaminación y la complejidad.

El Problema de Contaminación en CCP

En un sistema CCP, los iones del plasma son acelerados hacia el electrodo alimentado. Este bombardeo puede pulverizar (erosionar) material del propio electrodo.

Este material pulverizado se convierte en un contaminante, que puede incorporarse a la película en crecimiento, degradando sus propiedades eléctricas u ópticas.

La Ventaja del Plasma "Más Limpio" de ICP

Debido a que la fuente de energía de un ICP es una bobina externa, no hay electrodos dentro de la cámara que se erosionen.

Esta eliminación completa de la pulverización de electrodos es la razón principal por la que el ICP es conocido por producir películas de mayor pureza y es el método preferido cuando el control de la contaminación es fundamental.

PECVD de Alta Densidad (HDPECVD): Lo Mejor de Ambos Mundos

Los sistemas avanzados, conocidos como PECVD de Plasma de Alta Densidad (HDPECVD), a menudo combinan ambas técnicas.

Se utiliza una fuente ICP para generar un plasma limpio y de alta densidad para una deposición rápida. Simultáneamente, se aplica un sesgo RF separado al portador del sustrato utilizando una configuración similar a CCP para controlar independientemente la energía de los iones que bombardean la película, ofreciendo el máximo control del proceso.

Cómo Elegir la Fuente de Plasma Correcta

Su elección depende completamente de las prioridades específicas de su proyecto con respecto a la calidad de la película, el rendimiento y el costo.

- Si su enfoque principal es la simplicidad y la rentabilidad para aplicaciones generales: CCP es la opción establecida, sencilla y más común.

- Si su enfoque principal es la alta pureza de la película y la minimización de la contaminación: ICP es la opción superior debido a su diseño de electrodo externo sin contacto.

- Si su enfoque principal es lograr altas tasas de deposición con bajo daño al sustrato: El plasma de alta densidad y baja energía de iones de ICP es ideal para una producción masiva eficiente.

- Si su enfoque principal es el máximo control del proceso y el rendimiento: Un sistema híbrido HDPECVD que combina una fuente ICP con un sesgo estilo CCP ofrece la mayor flexibilidad.

En última instancia, comprender el mecanismo de generación de plasma le permite controlar las propiedades fundamentales de su material depositado.

Tabla Resumen:

| Característica | Plasma Acoplado Capacitivamente (CCP) | Plasma Acoplado Inductivamente (ICP) |

|---|---|---|

| Generación de Plasma | Campo eléctrico entre electrodos internos | Campo magnético desde bobina externa |

| Densidad del Plasma | Menor | Mayor (10-100 veces más denso) |

| Tasa de Deposición | Estándar | Muy alta |

| Pureza de la Película | Menor (riesgo de contaminación) | Mayor (plasma más limpio) |

| Ideal para | Simplicidad, rentabilidad | Alta pureza, bajo daño, deposición rápida |

¿Tiene dificultades para elegir la fuente de plasma PECVD adecuada para su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para adaptar con precisión sus necesidades experimentales únicas, ya sea que requiera la simplicidad de CCP o los beneficios de alto rendimiento de ICP para una calidad de película superior y tasas de deposición más rápidas. ¡Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar los resultados de su investigación y producción!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad