En la industria aeroespacial, los hornos de fundición al vacío se utilizan principalmente para producir componentes de misión crítica que deben soportar condiciones extremas. Estos incluyen piezas como palas de turbina, componentes de motor y elementos estructurales clave hechos de superaleaciones avanzadas y resistentes al calor.

El valor central de un horno de vacío no es simplemente fundir metal, sino crear un entorno prístino y controlado. Este vacío evita la contaminación atmosférica, que es la única forma de garantizar la pureza metalúrgica precisa y la integridad estructural requeridas para las aleaciones aeroespaciales de alto rendimiento.

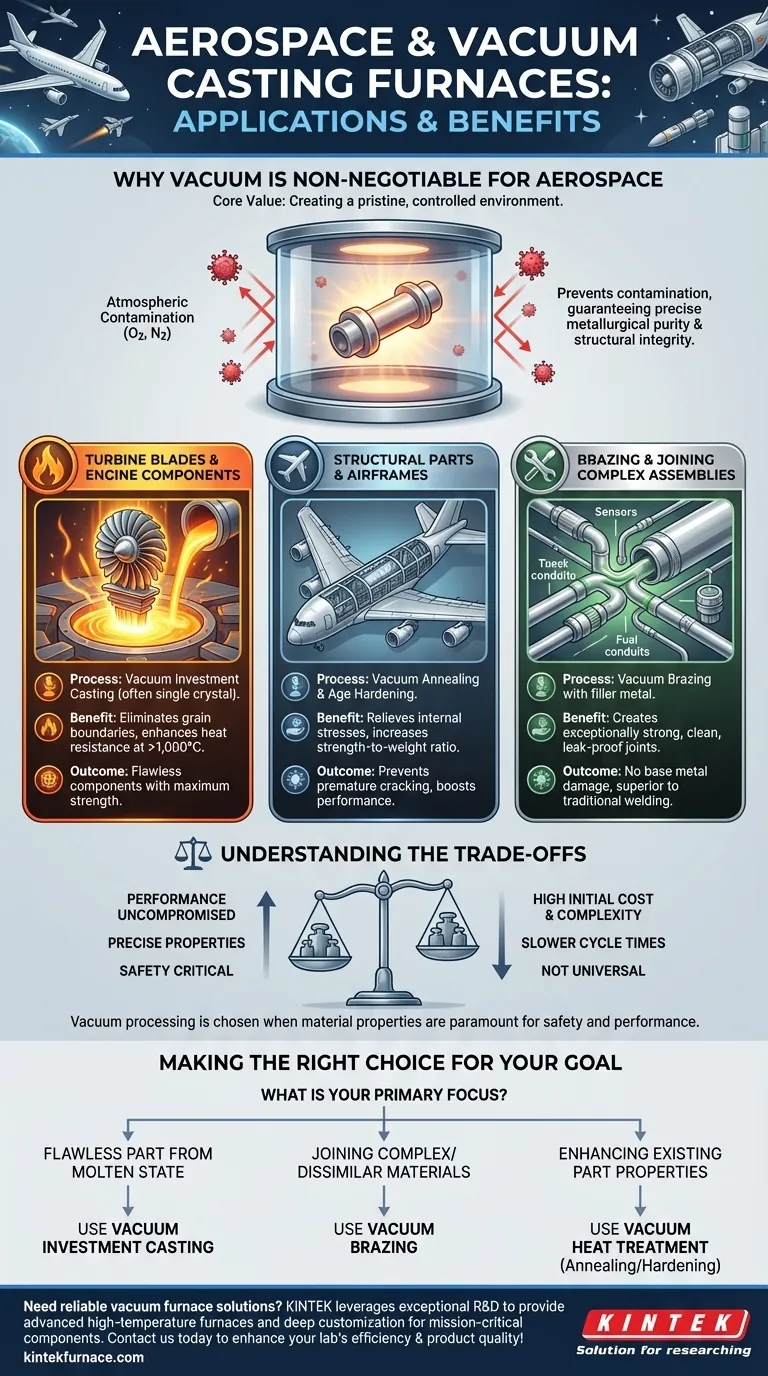

Por qué el vacío es innegociable para la industria aeroespacial

La decisión de utilizar un horno de vacío está impulsada por las implacables demandas de rendimiento de la ingeniería aeroespacial. El "vacío" en sí mismo es la tecnología clave que permite procesar los materiales avanzados utilizados en las aeronaves y naves espaciales modernas.

Eliminación de la contaminación atmosférica

A las altas temperaturas requeridas para la fundición y el tratamiento térmico de superaleaciones, los metales reactivos son extremadamente vulnerables a la contaminación por oxígeno y nitrógeno en el aire.

Esta contaminación crea óxidos y nitruros dentro de la estructura del metal, lo que provoca fragilidad, menor resistencia y un punto de fusión más bajo, fallas que son catastróficas en un contexto aeroespacial. Un vacío elimina estos gases reactivos, asegurando que la aleación final sea pura y funcione exactamente como se diseñó.

Logro de propiedades metalúrgicas precisas

Los componentes aeroespaciales requieren propiedades específicas como alta resistencia a la tracción, resistencia a la fatiga y resistencia a la fluencia a temperaturas extremas.

Los hornos de vacío proporcionan el entorno controlado necesario para procesos como el recocido (ablandamiento del metal), el endurecimiento (aumento de la resistencia) y el templado. Estos tratamientos térmicos refinan la estructura granular de la aleación sin introducir impurezas, fijando las características mecánicas deseadas.

Procesamiento de superaleaciones avanzadas

Materiales como las superaleaciones a base de níquel son esenciales para las secciones calientes de los motores a reacción porque mantienen su resistencia a temperaturas cercanas a su punto de fusión.

Estas aleaciones son altamente reactivas y solo pueden procesarse correctamente en vacío. El entorno de vacío es crucial tanto para la fundición al vacío (dar forma a la pieza) como para los tratamientos térmicos al vacío posteriores que optimizan sus propiedades finales.

Aplicaciones y procesos clave

Aunque la "fundición" es un uso principal, los hornos de vacío facilitan una variedad de procesos térmicos esenciales para la fabricación de diversos componentes aeroespaciales.

Palas de turbina y componentes de motor

Esta es la aplicación más común y crítica. Las palas de turbina giran a decenas de miles de RPM en entornos que superan los 1.000°C.

Se utiliza la fundición a la cera perdida al vacío para producir estas piezas, a menudo como un monocristal, para eliminar los límites de grano que serían puntos de falla. Este proceso crea un componente impecable con la máxima resistencia y resistencia al calor.

Piezas estructurales y fuselajes

Los componentes dentro del fuselaje requieren una relación resistencia-peso excepcional. Aunque no siempre se funden, estas piezas a menudo se tratan en un horno de vacío.

El recocido al vacío se utiliza para aliviar las tensiones internas creadas durante la fabricación, evitando el agrietamiento prematuro. El endurecimiento por envejecimiento al vacío es otro proceso utilizado para aumentar significativamente la resistencia de las aleaciones de aluminio y titanio después de haber sido formadas.

Soldadura fuerte y unión de conjuntos complejos

Los sistemas aeroespaciales dependen de conjuntos complejos de tubos, sensores y conductos para combustible e hidráulica. Unir estas piezas es un desafío importante.

La soldadura fuerte al vacío utiliza un metal de aporte para unir componentes en el entorno limpio y controlado del horno. Esto produce una unión excepcionalmente fuerte, limpia y a prueba de fugas sin debilitar los metales base, lo cual es imposible de lograr con la soldadura tradicional o la soldadura fuerte con soplete.

Comprender las ventajas y desventajas

Aunque indispensable, la tecnología de hornos de vacío no está exenta de desafíos y se reserva para aplicaciones donde el rendimiento no puede verse comprometido.

Alto costo inicial y complejidad

Los hornos de vacío son una inversión de capital significativa. Son máquinas complejas que requieren conocimientos especializados para su operación, programación y mantenimiento, lo que aumenta los gastos operativos.

Tiempos de ciclo de proceso más lentos

Lograr un vacío profundo, ejecutar un perfil de calentamiento y enfriamiento preciso y devolver la cámara a la presión atmosférica es un proceso inherentemente lento. Los tiempos de ciclo son significativamente más largos en comparación con los hornos convencionales de aire libre, lo que afecta el rendimiento.

No es una solución universal

Para componentes menos críticos donde no se requiere la pureza absoluta más alta del material, los métodos tradicionales de fundición y tratamiento térmico pueden ser más rentables. El procesamiento al vacío se elige específicamente cuando las propiedades del material son primordiales y están directamente relacionadas con la seguridad y el rendimiento.

Elegir la opción correcta para su objetivo

El proceso de vacío específico que utilice depende enteramente de su objetivo final.

- Si su enfoque principal es crear una pieza impecable a partir de un estado fundido: Utilice la fundición a la cera perdida al vacío, especialmente para palas de turbina monocristalinas y otros componentes que no pueden tener defectos internos.

- Si su enfoque principal es unir materiales complejos o diferentes: Utilice la soldadura fuerte al vacío para crear uniones fuertes y puras en conjuntos críticos como líneas de combustible o intercambiadores de calor sin dañar los materiales originales.

- Si su enfoque principal es mejorar las propiedades de una pieza existente: Utilice el tratamiento térmico al vacío (como recocido o endurecimiento) para optimizar la resistencia, la ductilidad y la resistencia a la tensión de los componentes estructurales críticos.

En última instancia, dominar la tecnología de hornos de vacío es fundamental para producir componentes aeroespaciales que puedan funcionar de manera fiable en las condiciones más extremas imaginables.

Tabla resumen:

| Aplicación | Proceso clave | Beneficios |

|---|---|---|

| Palas de turbina | Fundición a la cera perdida al vacío | Elimina los límites de grano, mejora la resistencia al calor |

| Componentes del motor | Fundición y tratamiento térmico al vacío | Evita la contaminación, mejora la resistencia |

| Piezas estructurales | Recocido y envejecimiento al vacío | Alivia el estrés, aumenta la relación resistencia-peso |

| Conjuntos complejos | Soldadura fuerte al vacío | Crea uniones fuertes y a prueba de fugas sin dañar el metal base |

¿Necesita soluciones fiables de hornos de vacío para sus proyectos aeroespaciales? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras capacidades de personalización profunda garantizan que satisfacemos sus necesidades experimentales únicas, ofreciendo pureza y rendimiento metalúrgicos precisos para componentes de misión crítica. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su laboratorio y la calidad de sus productos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo