En esencia, los hornos rotatorios son los caballos de batalla industriales para el procesamiento de materiales a altas temperaturas. Sus aplicaciones más comunes se encuentran en la producción de cemento, la calcinación de cal y diversas operaciones metalúrgicas para la extracción de metales de los minerales. Lo logran creando un entorno controlado y de alta temperatura para inducir reacciones químicas o cambios físicos específicos en una amplia gama de materias primas.

Un horno rotatorio no es simplemente un horno grande; es un reactor térmico versátil. Su valor radica en su capacidad para procesar continuamente grandes cantidades de material a temperaturas extremas, lo que lo convierte en una herramienta indispensable para las industrias que necesitan transformar química o físicamente sólidos a granel a escala.

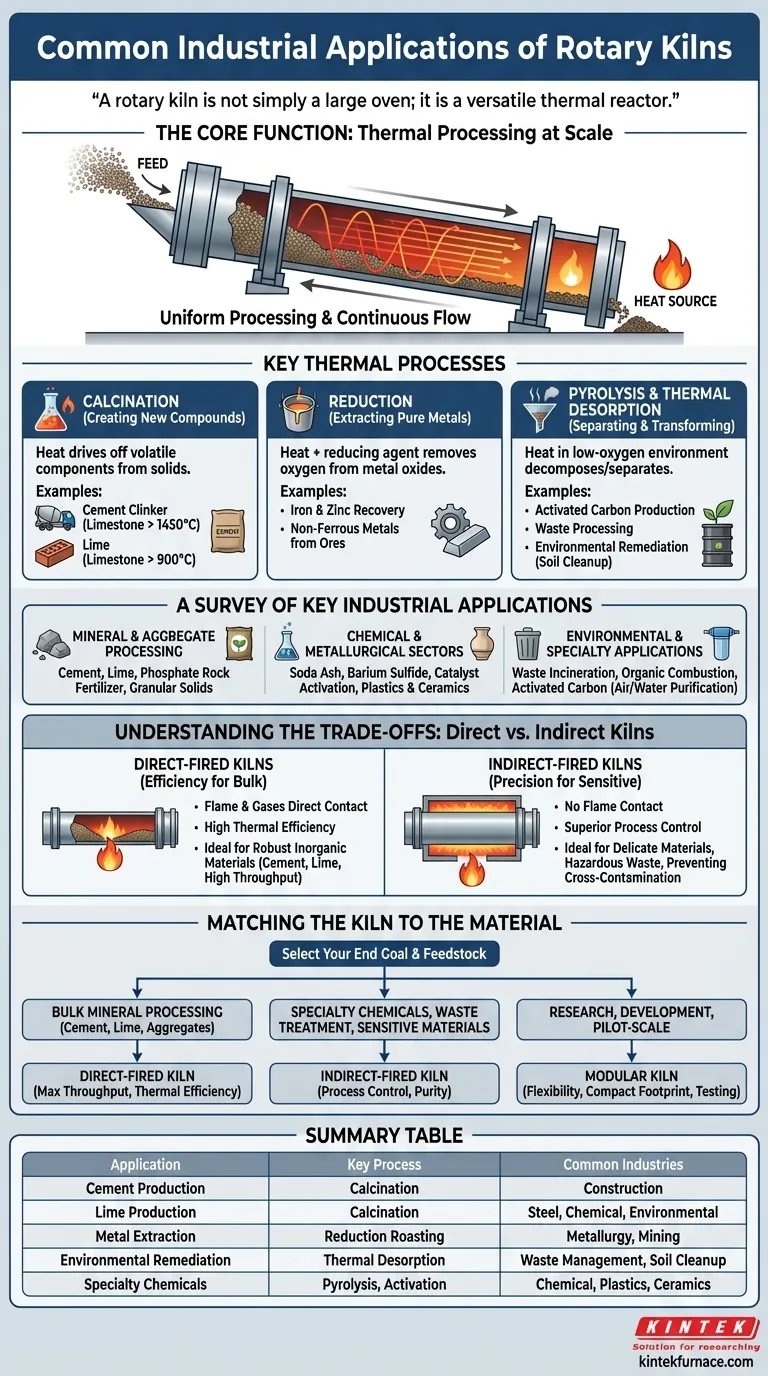

La función principal: procesamiento térmico a escala

Un horno rotatorio es un cilindro grande, giratorio y ligeramente inclinado. El material se introduce por el extremo superior, y a medida que el horno gira, el material se revuelve y se mezcla hacia abajo, en dirección a la fuente de calor en el extremo inferior, asegurando un procesamiento uniforme. Este diseño fundamental permite varios procesos térmicos clave.

Calcinación: Creación de nuevos compuestos

La calcinación es un proceso que utiliza el calor para eliminar un componente volátil de un sólido, creando una nueva sustancia. Este es el uso más frecuente de los hornos rotatorios.

La producción de clinker de cemento es el ejemplo quintaesencial. La piedra caliza (carbonato de calcio) y otros minerales se calientan a más de 1450 °C, lo que expulsa dióxido de carbono y provoca una reacción química que forma los nódulos de clinker, que luego se muelen para hacer cemento.

De manera similar, la cal (óxido de calcio) se produce calentando piedra caliza a una temperatura más baja (alrededor de 900 °C) para expulsar el CO2.

Reducción: Extracción de metales puros

En metalurgia, los hornos rotatorios se utilizan para el tostado de reducción. Este proceso utiliza calor y un agente reductor para eliminar el oxígeno de los óxidos metálicos, liberando el metal puro.

Este es un paso crítico en la recuperación de metales como el hierro, el zinc y otros metales no ferrosos de sus respectivos minerales.

Pirólisis y desorción térmica: Separación y transformación

Estos procesos utilizan calor en un entorno con poco oxígeno o sin oxígeno. La pirólisis descompone térmicamente los materiales orgánicos, un método utilizado para producir carbón activado o procesar ciertos tipos de residuos.

La desorción térmica se utiliza para expulsar contaminantes volátiles de un sustrato sólido, como eliminar mercurio del suelo o hidrocarburos de residuos industriales. Esto lo convierte en una tecnología clave en la remediación ambiental.

Un resumen de aplicaciones industriales clave

Más allá de los "tres grandes" del cemento, la cal y los metales, la versatilidad del horno rotatorio se extiende a numerosos sectores especializados.

Procesamiento de minerales y agregados

Este es el dominio más grande del horno. Incluye la ya mencionada producción de cemento y cal. También se extiende a la mejora de la roca fosfórica para convertirla en fertilizante de fosfato y al procesamiento de varios otros sólidos granulares pequeños y piedras de desecho en productos utilizables.

Sectores químico y metalúrgico

Los hornos rotatorios se utilizan para producir productos químicos básicos como el carbonato de sodio y el sulfuro de bario. También son esenciales para activar catalizadores utilizados en la fabricación de productos químicos y para procesar diversos materiales en las industrias de plásticos y cerámica.

Aplicaciones ambientales y especializadas

El sector ambiental depende de los hornos para la incineración de residuos, la combustión orgánica y la remediación de suelos contaminados. Una aplicación en crecimiento es la producción y reactivación de carbón activado, que es fundamental para los sistemas de purificación de aire y agua en todo el mundo.

Comprensión de las compensaciones: Hornos de fuego directo vs. indirecto

La elección del diseño del horno está determinada por el material que se procesa y el resultado deseado. La distinción principal es cómo se calienta el material.

Hornos de fuego directo: Eficiencia para materiales a granel

En un horno de fuego directo, la llama y los gases de combustión están en contacto directo con el material del proceso. Este es el diseño térmicamente más eficiente.

Este enfoque es ideal para materiales inorgánicos robustos como el cemento y la cal, donde el alto rendimiento es primordial y el contacto directo con los subproductos de la combustión no es una preocupación.

Hornos de fuego indirecto: Precisión para materiales sensibles

En un horno de fuego indirecto, el cilindro giratorio está encerrado en un horno externo o calentado por tubos internos. El material nunca entra en contacto con la llama o los gases de combustión.

Este diseño es esencial al procesar materiales delicados, tratar residuos peligrosos o cuando la contaminación cruzada arruinaría el producto final. Ofrece un control superior del proceso a costa de una menor eficiencia térmica.

Adaptar el horno al material

La selección de la tecnología de procesamiento térmico adecuada depende completamente de su objetivo final y de la materia prima.

- Si su enfoque principal es el procesamiento de minerales a granel (cemento, cal, agregados): Necesita el máximo rendimiento y eficiencia térmica, lo que hace que un horno de fuego directo sea la opción estándar.

- Si su enfoque principal son los productos químicos especializados, el tratamiento de residuos o los materiales sensibles: Debe priorizar el control del proceso y la pureza, lo que hace que un horno de fuego indirecto sea la solución necesaria.

- Si su enfoque principal es la investigación, el desarrollo o la producción a escala piloto: Un horno modular más pequeño ofrece la flexibilidad y la huella compacta necesarias para probar procesos antes de escalar.

El diseño simple, la construcción robusta y la flexibilidad operativa del horno rotatorio han asegurado su lugar como tecnología fundamental en la industria moderna.

Tabla de resumen:

| Aplicación | Proceso clave | Industrias comunes |

|---|---|---|

| Producción de cemento | Calcinación | Construcción, Materiales de construcción |

| Producción de cal | Calcinación | Acero, Química, Medio ambiente |

| Extracción de metales | Tostado de reducción | Metalurgia, Minería |

| Remediación ambiental | Desorción térmica | Gestión de residuos, Limpieza de suelos |

| Productos químicos especializados | Pirólisis, Activación | Química, Plásticos, Cerámica |

¡Desbloquee todo el potencial de sus procesos industriales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos rotatorios y otros sistemas como hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades únicas de experimentación y producción. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas