En esencia, la Deposición Química de Vapor a Baja Presión (LPCVD) es un proceso favorecido por su capacidad para producir películas delgadas de calidad excepcionalmente alta, puras y uniformes que se adaptan perfectamente a superficies complejas. Sin embargo, este rendimiento conlleva el costo de un alto gasto en equipos, tasas de deposición más lentas y un proceso altamente sensible a los parámetros operativos.

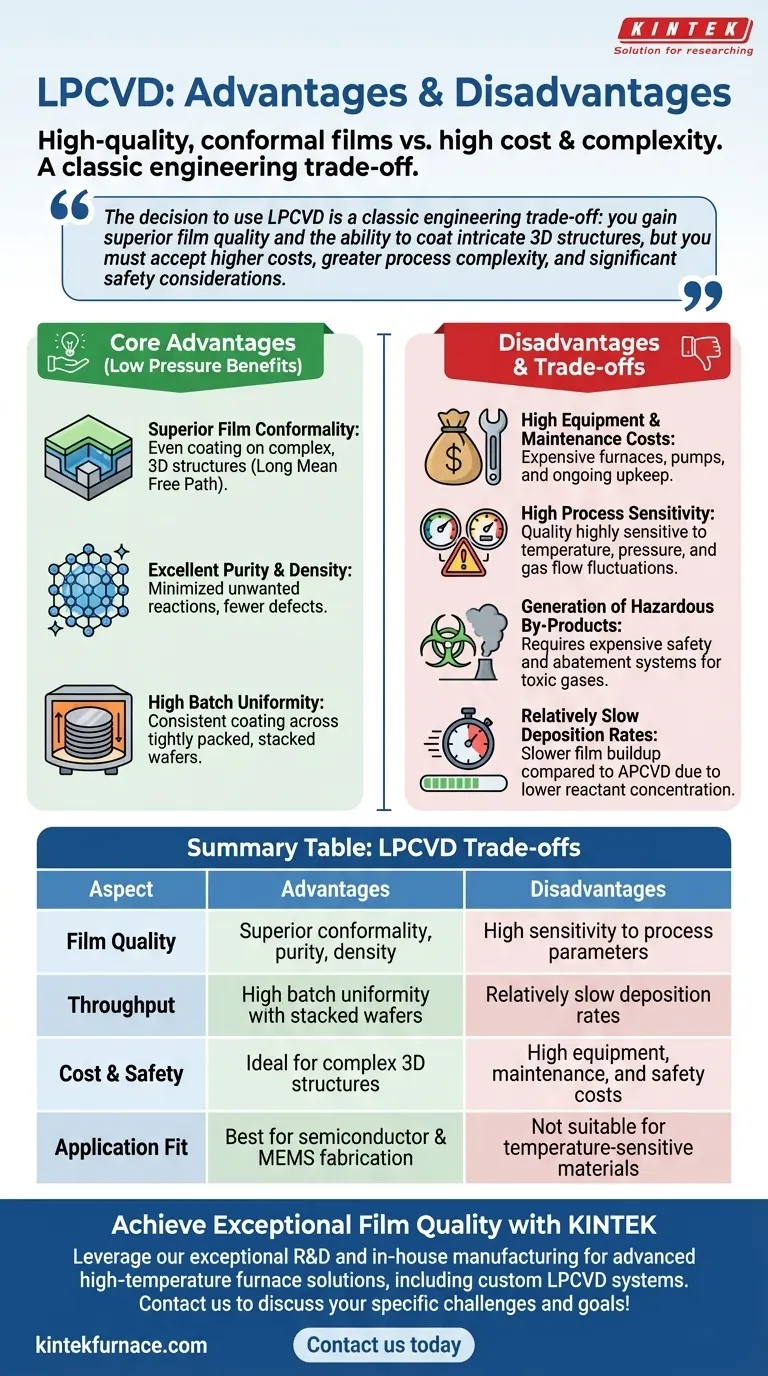

La decisión de usar LPCVD es una compensación clásica de ingeniería: se obtiene una calidad de película superior y la capacidad de recubrir estructuras 3D intrincadas, pero se deben aceptar costos más altos, mayor complejidad del proceso y consideraciones de seguridad significativas.

Las Ventajas Fundamentales de Operar a Baja Presión

Operar en un entorno de vacío cambia fundamentalmente el comportamiento de los gases precursores, lo cual es la fuente de los principales beneficios de la LPCVD. Esto la convierte en una tecnología fundamental en la fabricación de semiconductores y MEMS.

Conformabilidad Superior de la Película

A baja presión, las moléculas de gas tienen un camino libre medio largo, lo que significa que pueden viajar más lejos sin chocar entre sí. Esto les permite alcanzar y depositarse uniformemente en todas las superficies de una estructura compleja y tridimensional, lo que resulta en un recubrimiento altamente conformable.

Excelente Pureza y Densidad

El entorno de vacío minimiza las reacciones no deseadas en fase gaseosa. La deposición ocurre principalmente en la superficie del sustrato, lo que lleva a películas más densas y puras con menos defectos e impurezas en comparación con los métodos a presión atmosférica.

Alta Uniformidad por Lotes

El proceso permite apilar las obleas verticalmente y empaquetarlas juntas en el horno. El excelente transporte de gas a baja presión asegura que todas las obleas del lote reciban un recubrimiento uniforme, lo que permite una fabricación de alto rendimiento con resultados consistentes.

Comprendiendo las Desventajas y Compensaciones

Aunque potente, la LPCVD no es una solución universalmente ideal. Sus desventajas son significativas y están directamente relacionadas con el equipo y la precisión necesarios para mantener un entorno de baja presión y alta temperatura.

Altos Costos de Equipo y Mantenimiento

Los sistemas LPCVD requieren hornos de alta temperatura costosos, bombas de vacío sofisticadas y controladores de flujo de gas precisos. La instalación y el mantenimiento continuo de este equipo representan una inversión financiera sustancial.

Alta Sensibilidad del Proceso

La calidad de la película final es extremadamente sensible a las pequeñas fluctuaciones en la temperatura, presión y tasas de flujo de gas. Una pequeña desviación puede comprometer un lote entero, lo que exige sistemas robustos de control y monitoreo del proceso.

Generación de Subproductos Peligrosos

Muchos gases precursores utilizados en LPCVD son tóxicos, inflamables o corrosivos. Además, las reacciones químicas pueden producir subproductos peligrosos que deben ser manejados y neutralizados de forma segura, lo que requiere costosos sistemas de escape y abatimiento.

Tasas de Deposición Relativamente Lentas

Una compensación común por la alta calidad de la película es una tasa de deposición más lenta en comparación con la CVD a presión atmosférica (APCVD). La menor concentración de especies reactivas en la cámara significa que la película se acumula más lentamente, lo que puede afectar el rendimiento general de la producción.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el método de deposición adecuado requiere alinear las capacidades del proceso con sus objetivos técnicos y comerciales principales.

- Si su enfoque principal es la máxima calidad y conformabilidad de la película: LPCVD es la opción superior para aplicaciones como microelectrónica avanzada o MEMS donde el recubrimiento de características intrincadas es crítico.

- Si su enfoque principal es un menor costo y un alto volumen de producción: Considere alternativas como APCVD si la pureza y conformabilidad más altas de la película no son requisitos estrictos.

- Si su enfoque principal es depositar sobre materiales sensibles a la temperatura: Las altas temperaturas del proceso de LPCVD la hacen inadecuada; la CVD Mejorada por Plasma (PECVD) es la alternativa estándar para la deposición a baja temperatura.

En última instancia, elegir LPCVD es una inversión para lograr la más alta calidad y uniformidad de película posible.

Tabla Resumen:

| Aspecto | Ventajas de LPCVD | Desventajas de LPCVD |

|---|---|---|

| Calidad de la Película | Conformabilidad, pureza y densidad superiores | Alta sensibilidad a los parámetros del proceso |

| Rendimiento | Alta uniformidad por lotes con obleas apiladas | Tasas de deposición relativamente lentas |

| Costo y Seguridad | Ideal para estructuras 3D complejas | Altos costos de equipo, mantenimiento y seguridad |

| Adecuación a la Aplicación | Mejor para la fabricación de semiconductores y MEMS | No apto para materiales sensibles a la temperatura |

¿Necesita lograr una calidad y conformabilidad de película excepcionales para su investigación o producción avanzada?

En KINTEK, aprovechamos nuestra excepcional I+D y nuestras capacidades de fabricación internas para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas LPCVD personalizados. Nuestra línea de productos, que incluye hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Deje que nuestros expertos le ayuden a determinar si LPCVD es la opción correcta para su aplicación y a diseñar un sistema que ofrezca el rendimiento superior que necesita. ¡Contáctenos hoy mismo para discutir sus desafíos y objetivos específicos!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?