Las principales ventajas de un horno de soldadura fuerte al vacío son su capacidad para crear uniones excepcionalmente limpias, fuertes y libres de fundente al prevenir la oxidación en una atmósfera controlada. Este proceso ofrece una uniformidad de temperatura superior, minimiza el estrés del material y permite la unión de materiales disímiles y complejos, lo que lo convierte en un método de fabricación altamente preciso y eficiente.

Un horno de soldadura fuerte al vacío no es solo una herramienta para unir piezas; es un entorno controlado diseñado para proteger la integridad de sus materiales. Su ventaja principal radica en la eliminación de contaminantes atmosféricos, lo que permite enlaces metalúrgicos de la más alta calidad y pureza posibles.

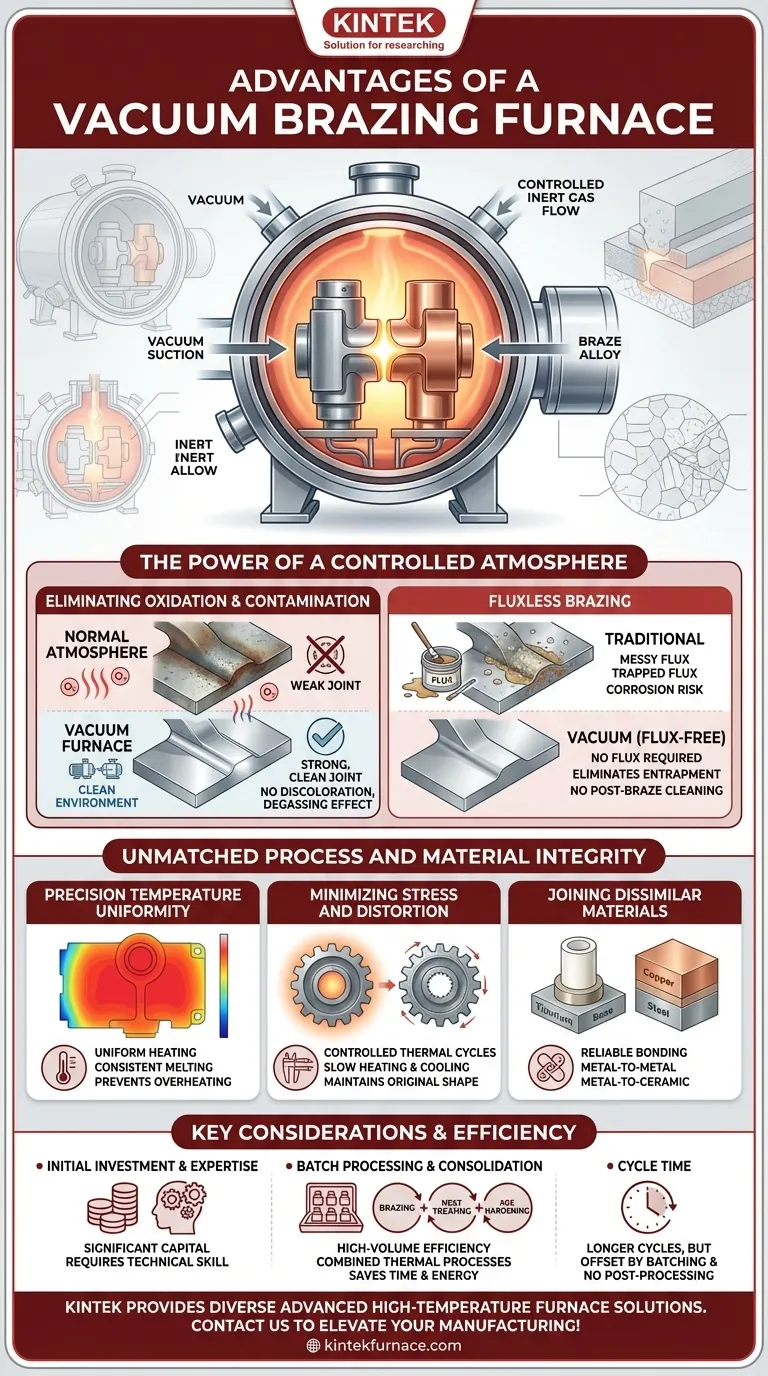

El poder de una atmósfera controlada

La característica definitoria de un horno de vacío es el entorno que crea. Al eliminar el aire y otros gases, cambia fundamentalmente las condiciones bajo las cuales se unen los materiales, lo que conduce a resultados superiores.

Eliminación de la oxidación y la contaminación

En una atmósfera normal, calentar metales provoca su oxidación, creando una capa que debilita la unión soldada. Un horno de vacío elimina el oxígeno, evitando que esto suceda.

Esto da como resultado uniones brillantes, relucientes y limpias directamente al salir del horno, sin decoloración. El vacío también tiene un efecto de desgasificación, extrayendo los gases atrapados de los materiales base, lo que mejora aún más la dureza y calidad finales de la unión.

La ventaja de la soldadura fuerte sin fundente

La soldadura fuerte tradicional a menudo requiere un fundente químico para limpiar las superficies y prevenir la oxidación. Este fundente puede quedar atrapado en la unión, creando un posible punto de falla o corrosión.

Dado que el entorno del horno de vacío es inherentemente limpio, no se requiere fundente. Esto elimina por completo el riesgo de atrapamiento de fundente y la necesidad de operaciones de limpieza post-soldadura fuertes y costosas.

Integridad de proceso y material inigualable

Más allá de crear un ambiente limpio, un horno de vacío proporciona un nivel de control inigualable sobre todo el proceso térmico, salvaguardando los componentes que se están uniendo.

Uniformidad de temperatura de precisión

El horno asegura que el calor se aplique de manera uniforme en todo el ensamblaje. Esta temperatura uniforme es fundamental al unir piezas grandes o materiales con diferentes tasas de expansión térmica.

El control preciso evita el sobrecalentamiento localizado y asegura que la aleación de soldadura fuerte se funda y fluya de manera consistente, creando una unión completa y confiable en toda la junta.

Minimización del estrés y la distorsión

Las piezas se someten a ciclos de calentamiento y enfriamiento muy específicos y, a menudo, lentos. Este ciclo térmico controlado minimiza el estrés residual y la distorsión en el ensamblaje final.

Mantener la forma original y la integridad estructural del material es una ventaja significativa, especialmente para componentes de alta precisión utilizados en aplicaciones aeroespaciales o médicas. Algunos hornos también cuentan con opciones de enfriamiento rápido (temple) con gas inerte para requisitos metalúrgicos específicos.

Unión de materiales disímiles y complejos

La naturaleza altamente controlada de la soldadura fuerte al vacío la convierte en uno de los pocos métodos capaces de unir de manera confiable materiales disímiles.

Esto incluye unir diferentes metales entre sí (como cobre con acero) o incluso unir metales con no metales como cerámicas, lo cual es esencial para componentes electrónicos y estructurales avanzados.

Comprensión de las consideraciones clave

Si bien los beneficios son significativos, un horno de soldadura fuerte al vacío es un equipo especializado. Comprender su contexto operativo es crucial para tomar una decisión objetiva.

Inversión inicial y experiencia

Los hornos de vacío representan una inversión de capital significativa en comparación con otros métodos de soldadura fuerte como la soldadura con soplete o por inducción.

Además, desarrollar un ciclo térmico óptimo y operar el equipo requiere un mayor nivel de experiencia técnica para gestionar eficazmente los niveles de vacío, las temperaturas y las tasas de rampa.

Consideraciones sobre el tiempo de ciclo

Los ciclos de calentamiento y enfriamiento lentos y controlados que reducen el estrés también pueden resultar en tiempos de proceso generales más largos en comparación con los métodos de calentamiento localizados más rápidos.

Sin embargo, esto a menudo se compensa con la capacidad de procesar grandes lotes de piezas simultáneamente y eliminando los pasos de posprocesamiento como la limpieza. Para la producción de alto volumen, este procesamiento por lotes puede ser extremadamente eficiente.

Consolidación de procesos

Una ganancia clave de eficiencia proviene de la capacidad de realizar múltiples procesos térmicos de una sola vez. Las operaciones como soldadura fuerte, tratamiento térmico y endurecimiento por envejecimiento a menudo se pueden combinar en un solo ciclo de horno.

Esta consolidación ahorra tiempo, energía y manipulación de materiales significativos, optimizando todo el flujo de trabajo de fabricación.

Tomando la decisión correcta para su aplicación

La selección de la tecnología de unión adecuada depende completamente de los requisitos específicos de su proyecto en cuanto a calidad, materiales y escala de producción.

- Si su enfoque principal es la calidad y pureza final de la unión: La soldadura fuerte al vacío es la opción definitiva para crear uniones libres de fundente, fuertes y limpias para aplicaciones críticas como la aeroespacial, médica o sistemas de alto vacío.

- Si su enfoque principal es unir materiales complejos o disímiles: El control térmico preciso y el entorno inerte hacen que la soldadura fuerte al vacío sea ideal para ensamblajes que involucran cerámicas, titanio, aceros inoxidables y otras aleaciones avanzadas.

- Si su enfoque principal es la producción repetible de gran volumen: La capacidad de ejecutar grandes lotes, consolidar los pasos de tratamiento térmico y eliminar la limpieza posterior a la soldadura fuerte hace que este sea un proceso altamente rentable y eficiente a escala.

Al comprender estos principios, puede determinar con confianza si la precisión y calidad de la soldadura fuerte al vacío se alinean con sus objetivos de ingeniería y fabricación.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Uniones limpias y libres de fundente | Previene la oxidación y la contaminación, eliminando la necesidad de fundente y limpieza posterior. |

| Uniformidad de temperatura superior | Asegura un calentamiento uniforme para una unión consistente y una tensión reducida. |

| Unión de materiales disímiles | Permite la unión confiable de diferentes metales y no metales como cerámicas. |

| Tensión y distorsión minimizadas | Los ciclos térmicos controlados reducen el estrés residual y mantienen la integridad de la pieza. |

| Consolidación de procesos | Combina soldadura fuerte, tratamiento térmico y endurecimiento por envejecimiento en un solo ciclo para mayor eficiencia. |

¿Listo para elevar su fabricación con soldadura fuerte al vacío de precisión? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de atmósfera y vacío, hornos de muffle, de tubo, rotatorios y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de soldadura fuerte al vacío pueden ofrecer uniones limpias y fuertes y mejorar su eficiencia de producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad