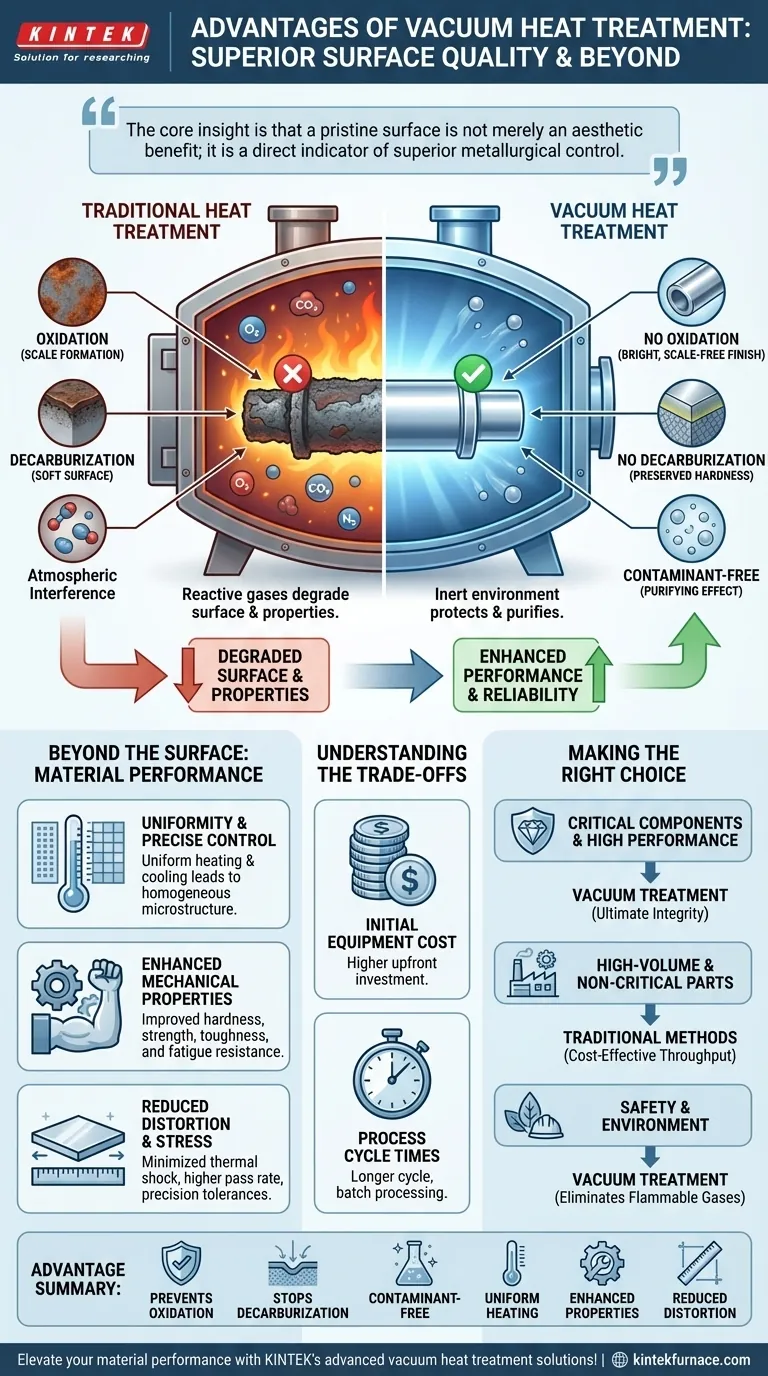

Desde un punto de vista técnico, la principal ventaja del tratamiento térmico al vacío para la calidad de la superficie es su capacidad para prevenir completamente las reacciones superficiales como la oxidación y la descarburación. Al procesar las piezas en un vacío casi total, el material nunca entra en contacto con el oxígeno atmosférico u otros gases reactivos. Esto asegura que los componentes salgan del horno con una superficie brillante, limpia e inalterada, eliminando a menudo la necesidad de costosos y lentos tratamientos o mecanizados posteriores.

La idea central es que una superficie prístina no es meramente un beneficio estético; es un indicador directo de un control metalúrgico superior. Al eliminar toda interferencia atmosférica, el tratamiento al vacío asegura que las propiedades previstas del material se realicen plenamente e incluso se mejoren, en lugar de verse comprometidas desde el exterior.

La ventaja fundamental: Eliminación de la interferencia atmosférica

La característica definitoria del tratamiento térmico al vacío es la eliminación de la atmósfera, que es la causa principal de la degradación de la superficie en muchos métodos tradicionales. Esto crea un entorno de procesamiento excepcionalmente puro.

Prevención de la oxidación

En los hornos tradicionales, el oxígeno ambiente reacciona con la superficie metálica caliente, formando una capa de óxido. Esta capa degrada el acabado, reduce la precisión dimensional e incluso puede provocar problemas de rendimiento como puntos blandos de templado o agrietamiento.

El tratamiento térmico al vacío elimina físicamente el oxígeno, evitando esta reacción por completo. El resultado es una superficie brillante y libre de cascarilla que mantiene su brillo metálico y su precisión originales.

Detención de la descarburación

La descarburación es la pérdida de carbono de la capa superficial de las aleaciones de acero a altas temperaturas. Este proceso ablanda la superficie, reduciendo su resistencia al desgaste y su vida a la fatiga, lo que es un punto de fallo crítico para muchos componentes.

El ambiente de vacío es inerte, lo que significa que no hay moléculas presentes para reaccionar y extraer el carbono del acero. Esto preserva la dureza diseñada y las características de rendimiento de la superficie del material.

Lograr un acabado libre de contaminantes

Más allá del oxígeno, el vacío elimina otros posibles contaminantes. El proceso también tiene un efecto purificador, extrayendo gases atrapados como el hidrógeno del propio material, lo que ayuda a prevenir problemas como la fragilización por hidrógeno.

Esto elimina la necesidad de atmósferas de gas protectoras (como el hidrógeno o el argón), que pueden ser costosas, inflamables e introducir sus propios riesgos de contaminación. La pieza emerge limpia, desgasificada y lista para usar.

Más allá de la superficie: Impacto en el rendimiento del material

El control que ofrece un entorno de vacío se extiende profundamente en el material, produciendo mejoras significativas en las propiedades mecánicas y la fiabilidad de las piezas.

Uniformidad y control preciso

Los hornos de vacío permiten un control de temperatura extremadamente preciso y un calentamiento uniforme. Sin atmósfera para circular, el calor se transfiere principalmente por radiación, que es altamente consistente.

Este calentamiento uniforme y el enfriamiento controlado dan como resultado una microestructura más homogénea en todo el componente, lo que conduce a propiedades del material predecibles y repetibles.

Propiedades mecánicas mejoradas

Al prevenir la degradación de la superficie y asegurar una estructura interna uniforme, el tratamiento al vacío permite que los materiales alcancen todo su potencial.

Esto conduce regularmente a mejoras medibles en dureza, resistencia, tenacidad y resistencia a la fatiga. El proceso mejora las propiedades inherentes del material en lugar de solo protegerlas.

Distorsión y tensión térmica reducidas

Los ciclos de enfriamiento altamente controlados posibles en un horno de vacío minimizan el choque térmico que hace que las piezas se deformen o se agrieten. Esto es crítico para geometrías complejas o componentes de alta precisión.

El resultado es una tasa de aprobación más alta, con menos material perdido por distorsión, y un producto final que mantiene su forma y tolerancias previstas.

Comprendiendo las compensaciones

Si bien es potente, el tratamiento térmico al vacío no es la solución universal. Reconocer sus compensaciones específicas es clave para tomar una decisión informada.

Costo inicial del equipo

Los hornos de vacío son sistemas complejos que representan una inversión de capital significativa en comparación con muchos hornos de atmósfera convencionales. El costo inicial puede ser una consideración importante.

Tiempos de ciclo del proceso

Si bien la eficiencia térmica es alta, el tiempo total del ciclo puede ser más largo. Se requiere tiempo para bombear la cámara al nivel de vacío requerido antes de que pueda comenzar el ciclo de calentamiento. Para una producción continua de muy alto volumen, este procesamiento por lotes puede ser un cuello de botella.

Idoneidad y aplicación

Los beneficios del tratamiento al vacío son más pronunciados en materiales y componentes de alto valor donde el rendimiento, la pureza y la integridad de la superficie no son negociables. Para piezas de bajo costo tratadas a granel donde una simple capa de óxido es aceptable o fácil de eliminar, un método tradicional menos costoso puede ser más económico.

Tomando la decisión correcta para su aplicación

La elección entre el tratamiento térmico al vacío y el tradicional depende completamente de las prioridades específicas de su proyecto y del valor del componente que se está tratando.

- Si su enfoque principal es la integridad superficial y el rendimiento del material: El tratamiento al vacío es la elección definitiva, ya que elimina la degradación de la superficie y proporciona un control de proceso inigualable para componentes críticos.

- Si su enfoque principal es la producción de alto volumen de piezas no críticas: Los hornos tradicionales controlados por atmósfera pueden ofrecer un rendimiento más rentable, siempre que se acepte algún acabado posterior al tratamiento.

- Si su enfoque principal es la seguridad operativa y el impacto ambiental: El tratamiento térmico al vacío ofrece una clara ventaja al eliminar gases de proceso inflamables y contaminantes.

En última instancia, comprender estos principios básicos le permite seleccionar el proceso que mejor protege y mejora el valor de sus componentes.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Previene la oxidación | Elimina la cascarilla superficial al remover el oxígeno, asegurando acabados brillantes y limpios. |

| Detiene la descarburación | Preserva el contenido de carbono para mantener la dureza y la resistencia al desgaste. |

| Acabado libre de contaminantes | Elimina gases como el hidrógeno, reduciendo la fragilización y los riesgos de contaminación. |

| Calentamiento uniforme | Utiliza la radiación para un control preciso de la temperatura y una microestructura homogénea. |

| Propiedades mecánicas mejoradas | Mejora la dureza, resistencia, tenacidad y resistencia a la fatiga. |

| Distorsión reducida | Minimiza la deformación y el agrietamiento con ciclos de enfriamiento controlados. |

¡Eleve el rendimiento de sus materiales con las avanzadas soluciones de tratamiento térmico al vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura como Muffle, Tubo, Rotatorios, Vacío y Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, brindando una calidad de superficie superior y una durabilidad mejorada para componentes críticos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus procesos de tratamiento térmico e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso