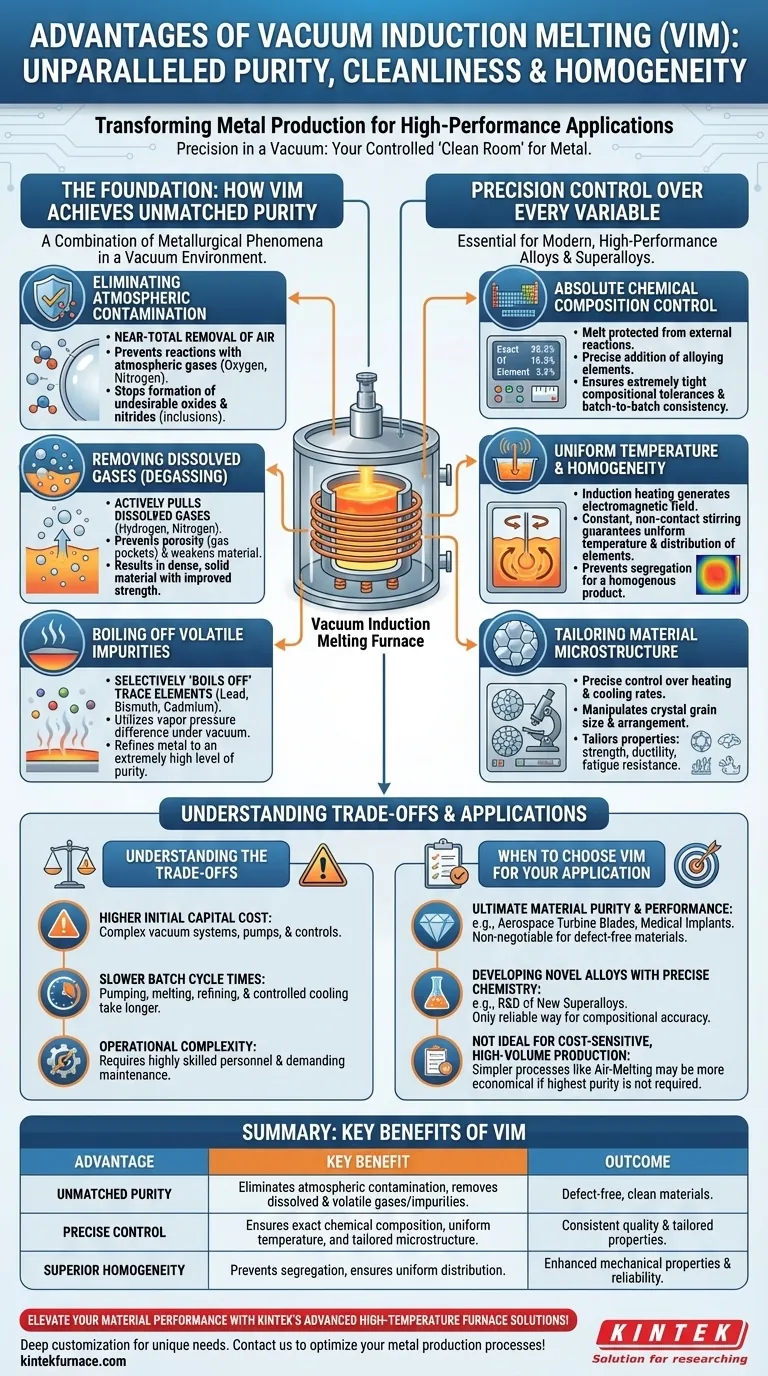

La principal ventaja de la Fusión por Inducción al Vacío (VIM) es su capacidad inigualable para producir metales y aleaciones excepcionalmente puros, limpios y homogéneos. Al realizar todo el proceso de fusión y refinado bajo un vacío estrictamente controlado, la VIM elimina la contaminación de gases atmosféricos como el oxígeno y el nitrógeno. Este entorno también permite la eliminación de gases disueltos no deseados e impurezas volátiles, lo que resulta en un producto final con una composición química precisa y propiedades del material superiores.

Para aplicaciones de alto rendimiento donde el fallo del material no es una opción, las técnicas de fusión convencionales introducen demasiadas impurezas. La VIM resuelve esto creando una "sala limpia" controlada para el metal, asegurando que la química y la estructura del producto final sean exactamente como fueron diseñadas.

La Base: Cómo la VIM logra una Pureza Inigualable

El valor central del proceso VIM es su capacidad para crear un entorno ideal para producir metal limpio. Esto no es un único beneficio, sino una combinación de fenómenos metalúrgicos habilitados por el vacío.

Eliminación de la Contaminación Atmosférica

El beneficio más significativo del entorno de vacío es la eliminación casi total del aire. Esto previene reacciones entre el metal fundido caliente y los gases atmosféricos.

Específicamente, detiene la formación de óxidos y nitruros indeseables, que pueden convertirse en inclusiones quebradizas en el material final, actuando como puntos de inicio de grietas y fallos.

Eliminación de Gases Disueltos

Gases como el hidrógeno y el nitrógeno pueden disolverse en el metal fundido y quedar atrapados mientras se solidifica. Estas bolsas de gas atrapadas crean porosidad, un defecto crítico que debilita severamente el material.

El vacío en un horno VIM extrae activamente estos gases disueltos del baño fundido, un proceso conocido como desgasificación. Esto da como resultado un material sólido y denso con una resistencia mecánica significativamente mejorada.

Evaporación de Impurezas Volátiles

Muchos elementos traza indeseables (como el plomo, el bismuto o el cadmio) tienen una presión de vapor más alta que el metal base. En términos más sencillos, hierven a una temperatura más baja, especialmente bajo vacío.

La VIM aprovecha este principio para "hervir selectivamente" estas impurezas volátiles, refinando aún más el metal a un nivel de pureza extremadamente alto que es inalcanzable con métodos de fusión al aire.

Control de Precisión sobre Cada Variable

Más allá de la pureza, la VIM proporciona un nivel de control del proceso que es esencial para crear aleaciones y superaleaciones modernas de alto rendimiento.

Control Absoluto de la Composición Química

Debido a que la fusión está protegida de cualquier reacción externa, los ingenieros tienen control total sobre la química final de la aleación. Los elementos de aleación se pueden agregar en cantidades precisas sin temor a que se pierdan por oxidación.

Esto permite la creación de aleaciones con tolerancias composicionales extremadamente estrictas, asegurando la consistencia lote a lote y un rendimiento fiable.

Temperatura Uniforme y Homogeneidad

El proceso de calentamiento por inducción genera un campo electromagnético que revuelve naturalmente el baño de metal fundido. Esta acción de agitación constante y sin contacto es crítica.

Asegura una temperatura uniforme en toda la fusión y garantiza que todos los elementos de aleación se distribuyan perfectamente, previniendo la segregación y produciendo un producto final completamente homogéneo.

Adaptación de la Microestructura del Material

Los sistemas VIM permiten un control preciso sobre las tasas de calentamiento y enfriamiento. Esto permite a los metalúrgicos manipular la microestructura de la aleación: el tamaño y la disposición de sus granos cristalinos.

Al controlar la microestructura, se pueden adaptar las propiedades finales del material, como la resistencia, la ductilidad y la resistencia a la fatiga, para una aplicación específica.

Entendiendo las Compensaciones

Ningún proceso está exento de compensaciones. Si bien la VIM ofrece resultados superiores, es importante comprender sus consideraciones prácticas.

Mayor Costo de Capital Inicial

Los hornos VIM son sistemas complejos que requieren cámaras de vacío robustas, bombas potentes y sistemas de control sofisticados. Esto hace que su coste inicial de compra e instalación sea significativamente mayor que el de los hornos de fusión al aire convencionales.

Tiempos de Ciclo de Lote Más Lentos

Alcanzar un alto vacío requiere tiempo. El proceso de evacuar la cámara, fundir, refinar y enfriar controladamente significa que los tiempos de ciclo de VIM son inherentemente más largos que los de los procesos de fusión más simples.

Complejidad Operativa

Operar y mantener un horno VIM requiere personal altamente cualificado. La gestión de los sistemas de vacío, los parámetros de control y los revestimientos del horno es más exigente que el trabajo estándar de fundición, lo que aumenta los gastos operativos.

Cuándo Elegir VIM para su Aplicación

Su elección de tecnología de fusión debe alinearse con las demandas de su producto final. La VIM no es una solución universal, pero para ciertos objetivos, es la única opción viable.

- Si su enfoque principal es la máxima pureza y rendimiento del material (por ejemplo, álabes de turbina aeroespacial, implantes médicos): La VIM es el estándar innegociable para crear materiales sin defectos donde un fallo podría tener consecuencias catastróficas.

- Si su enfoque principal es desarrollar nuevas aleaciones con química precisa (por ejemplo, investigación y desarrollo de nuevas superaleaciones): El entorno controlado de la VIM proporciona la única forma fiable de garantizar la precisión y repetibilidad de la composición.

- Si su enfoque principal es la producción de alto volumen sensible al coste de metales de grado estándar: Un proceso más simple como la fusión al aire o un convertidor de Descarburación por Argón y Oxígeno (AOD) podría ser más económico si no se requiere la máxima pureza.

En última instancia, la selección de VIM es una decisión estratégica para priorizar la integridad y el rendimiento del material por encima de todo lo demás.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Pureza Inigualable | Elimina la contaminación atmosférica y elimina gases disueltos e impurezas volátiles. |

| Control Preciso | Asegura una composición química exacta, temperatura uniforme y microestructura adaptada. |

| Homogeneidad Superior | Produce materiales consistentes y sin defectos con propiedades mecánicas mejoradas. |

¡Mejore el rendimiento de su material con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos sistemas de Fusión por Inducción al Vacío (VIM) y otros productos como Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo pureza y fiabilidad superiores para industrias como la aeroespacial y los dispositivos médicos. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de producción de metales.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento