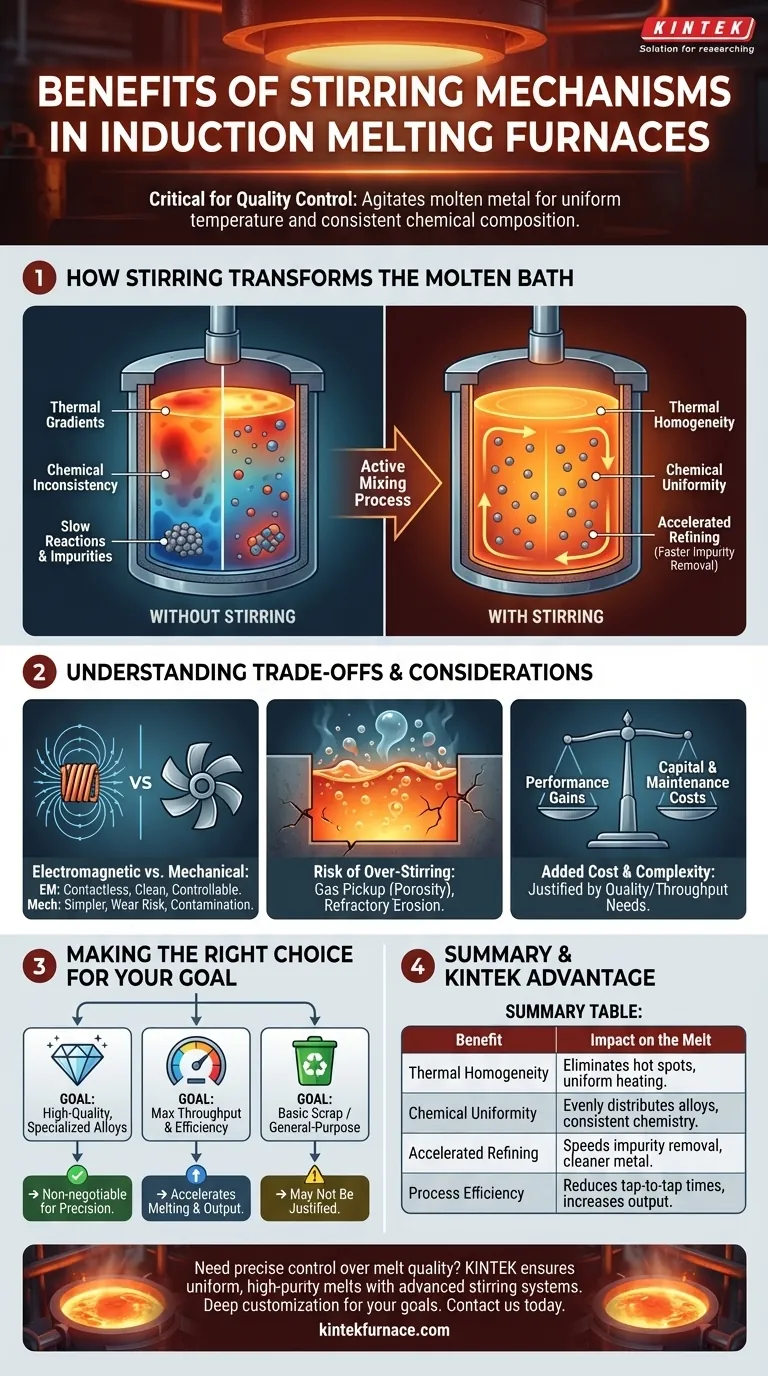

En esencia, los mecanismos de agitación son fundamentales para el control de calidad en la fusión por inducción. Agitan el metal fundido para garantizar que el producto final tenga una temperatura uniforme y una composición química constante. Este proceso de mezcla activa es clave para eliminar impurezas y crear una masa fundida homogénea y de alta calidad.

La agitación no es simplemente una función auxiliar; es un proceso central que eleva la fusión por inducción del simple calentamiento al refinado metalúrgico de precisión. Al gestionar activamente el baño fundido, se obtiene un control directo sobre las propiedades finales del material, la consistencia y la eficiencia operativa general.

Cómo la agitación transforma el baño fundido

Un horno de inducción funde metal con potentes campos magnéticos, pero este proceso puede crear inconsistencias dentro del baño fundido. Un mecanismo de agitación corrige estos problemas, asegurando un resultado uniforme y predecible.

Lograr la homogeneidad térmica

Las corrientes de inducción pueden crear "puntos calientes" en la masa fundida, lo que provoca variaciones significativas de temperatura. La agitación fuerza la circulación de todo el baño fundido.

Esta circulación elimina los gradientes térmicos, asegurando que toda la masa fundida se encuentre a una única temperatura uniforme. Esto evita el sobrecalentamiento localizado, que puede dañar las aleaciones, y evita las zonas subcalentadas que pueden ralentizar el proceso.

Garantizar la uniformidad química

Al añadir aleaciones a una masa fundida, estas pueden concentrarse fácilmente en una zona. Sin una mezcla adecuada, el producto colado final tendrá propiedades inconsistentes.

La agitación actúa como un potente mezclador integrado. Distribuye rápida y uniformemente todos los elementos de aleación por todo el metal fundido, garantizando que la química final sea constante y cumpla con especificaciones precisas.

Acelerar las reacciones metalúrgicas

El refinado del metal implica reacciones entre el baño fundido y la escoria para eliminar impurezas. La velocidad de estas reacciones depende del contacto entre los materiales.

La agitación aumenta drásticamente el área de contacto superficial entre el metal y la escoria, lo que acelera la eliminación de óxidos y otras impurezas. Esto da como resultado un metal más limpio y puede acortar significativamente los tiempos de ciclo generales.

Comprensión de las compensaciones y consideraciones

Aunque es muy beneficiosa, la integración de un mecanismo de agitación es una decisión que implica equilibrar las ganancias de rendimiento con las realidades prácticas.

Agitación electromagnética frente a mecánica

Los dos métodos principales son la electromagnética y la mecánica. La agitación electromagnética utiliza campos magnéticos de baja frecuencia para inducir movimiento sin contacto físico, ofreciendo un funcionamiento limpio y controlable.

La agitación mecánica utiliza un impulsor físico, que a menudo es más sencillo de implementar, pero introduce un componente sujeto a desgaste y puede ser una fuente potencial de contaminación si no se gestiona correctamente.

El riesgo de la sobreagitación

Más no siempre es mejor. Una agitación excesiva o demasiado turbulenta puede tener consecuencias negativas.

Puede aumentar la captación de gas de la atmósfera, lo que provoca defectos de porosidad en el producto final. También puede acelerar la erosión del revestimiento refractario del horno, lo que aumenta los costes de mantenimiento y el tiempo de inactividad. El objetivo es siempre una agitación controlada y deliberada.

Coste y complejidad añadidos

Un sistema de agitación dedicado aumenta el coste de capital inicial del horno. También introduce otra capa de control y posible mantenimiento en la operación.

La decisión de incluir uno debe justificarse por la necesidad de aleaciones de mayor calidad, mejor consistencia o las ganancias de rendimiento que permite.

Tomar la decisión correcta para su objetivo

En última instancia, la necesidad de un mecanismo de agitación depende totalmente de sus objetivos operativos y de los materiales que produce.

- Si su enfoque principal es producir aleaciones especializadas de alta calidad: Un mecanismo de agitación es innegociable para lograr la homogeneidad química y la limpieza requeridas.

- Si su enfoque principal es maximizar el rendimiento y la eficiencia: La agitación acelera la fusión y el refinado, reduciendo los tiempos de vertido a vertido y aumentando la producción total de su horno.

- Si su enfoque principal es fundir chatarra básica para fundiciones de uso general: El coste adicional de un sistema de agitación puede no estar justificado si son aceptables variaciones menores en la química y la temperatura.

Al comprender sus requisitos metalúrgicos, puede determinar si un mecanismo de agitación es una herramienta necesaria para la precisión o una complejidad innecesaria.

Tabla de resumen:

| Beneficio | Impacto en la masa fundida |

|---|---|

| Homogeneidad térmica | Elimina los puntos calientes y los gradientes de temperatura para un calentamiento uniforme. |

| Uniformidad química | Distribuye uniformemente los elementos de aleación para una química final constante. |

| Refinado acelerado | Acelera la eliminación de impurezas al aumentar el contacto metal-escoria. |

| Eficiencia del proceso | Reduce los tiempos de vertido a vertido, aumentando el rendimiento total del horno. |

¿Necesita un control preciso sobre la calidad y la eficiencia de su masa fundida? En KINTEK, entendemos que lograr una masa fundida uniforme y de alta pureza es fundamental para producir aleaciones avanzadas. Nuestra experiencia en soluciones de hornos de alta temperatura, incluidos sistemas avanzados de fusión por inducción con mecanismos de agitación controlados con precisión, garantiza que obtenga los resultados metalúrgicos que exige. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para adaptar una solución de horno que se ajuste perfectamente a sus objetivos específicos de material y producción. Póngase en contacto con nosotros hoy mismo para analizar cómo podemos mejorar su proceso de fusión. Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas