En esencia, la diferencia de complejidad entre PVD y CVD es fundamental, derivada de la propia naturaleza de cada proceso. La Deposición Física de Vapor (PVD) es un proceso comparativamente más simple, similar al mecánico, que transfiere físicamente un material sólido a una superficie en el vacío. En contraste, la Deposición Química de Vapor (CVD) es un proceso inherentemente más complejo que utiliza reacciones químicas entre gases precursores para hacer crecer un nuevo material directamente sobre el sustrato.

La decisión entre PVD y CVD no se trata de elegir la opción "más simple", sino de alinear sus objetivos con el conjunto correcto de controles de proceso. La simplicidad de PVD ofrece pureza y precisión, mientras que la complejidad de CVD es necesaria para lograr una uniformidad de recubrimiento superior en geometrías intrincadas.

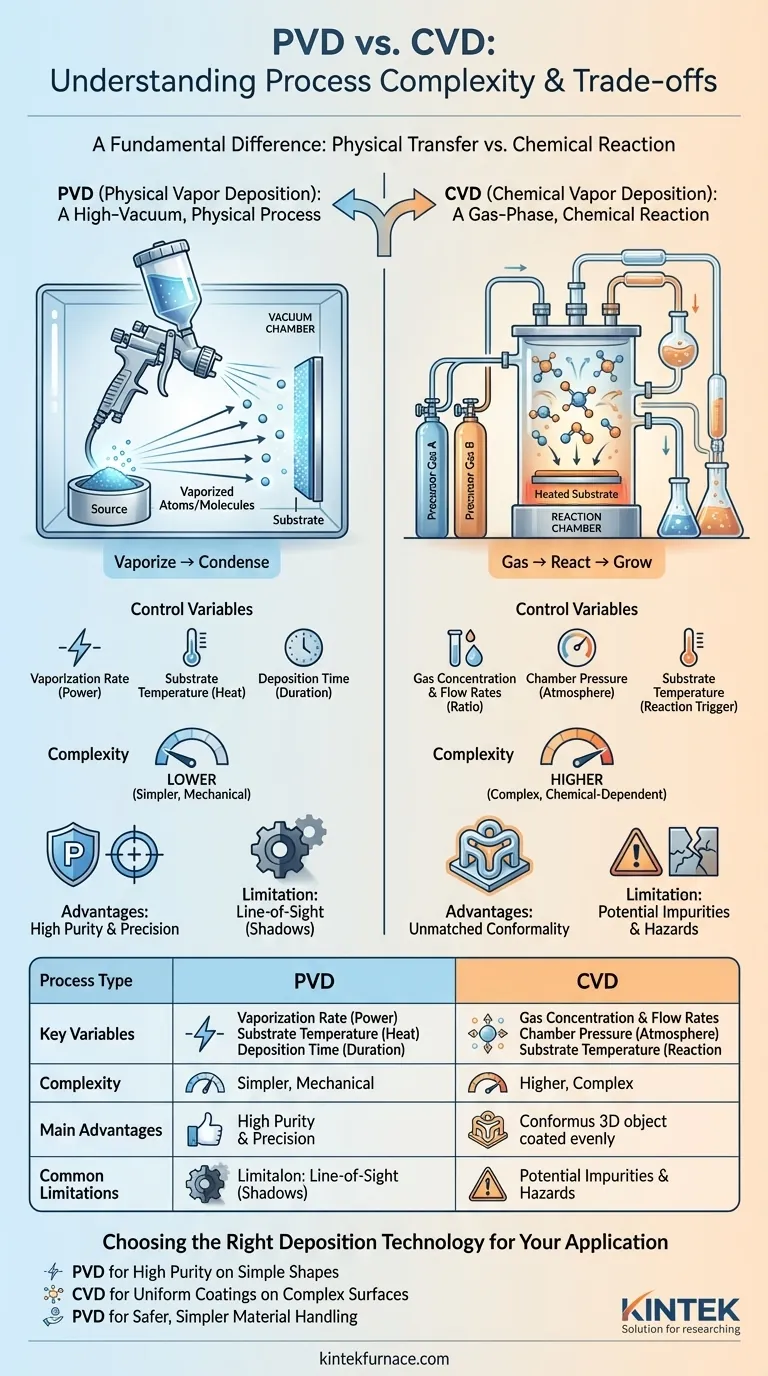

La Diferencia Central: Deposición Física versus Química

Para comprender la complejidad, primero debemos observar el mecanismo. Los dos métodos construyen películas delgadas de maneras fundamentalmente diferentes, lo que dicta todos los demás aspectos del proceso.

PVD: Un Proceso Físico de Alto Vacío

PVD opera bajo un principio sencillo: vaporizar y condensar. Un material fuente sólido se vaporiza en átomos o moléculas dentro de una cámara de alto vacío.

Estas partículas vaporizadas viajan entonces en línea recta, a menudo denominada "línea de visión", hasta que golpean el sustrato, donde se condensan para formar una película delgada. El proceso es análogo a pintar con pistola, pero a nivel atómico.

CVD: Una Reacción Química en Fase Gaseosa

CVD es un proceso de síntesis. Introduce uno o más gases precursores volátiles en una cámara de reacción que contiene el sustrato.

A través del calor, la luz o el plasma, estos gases reaccionan o se descomponen en la superficie del sustrato, formando una película sólida de un nuevo material. El proceso no solo mueve material; lo crea in situ mediante una reacción química controlada.

Un Desglose de la Complejidad del Proceso

La diferencia entre una transferencia física y una reacción química crea una brecha significativa en el número y la sensibilidad de las variables que deben controlarse.

Variables de Control en PVD

Controlar un proceso PVD es más directo. Las variables principales son:

- Tasa de Vaporización: La rapidez con la que el material fuente se convierte en vapor.

- Temperatura del Sustrato: Influye en la adhesión y estructura de la película.

- Tiempo de Deposición: Controla directamente el grosor final.

Si bien la precisión es crucial, estos parámetros son en gran medida físicos y más intuitivos de gestionar.

Variables de Control en CVD

CVD requiere la gestión de un delicado entorno químico. Las variables clave incluyen:

- Concentración y Tasas de Flujo de Gas: La proporción precisa de gases precursores es fundamental para la reacción química.

- Presión de la Cámara: Afecta el transporte de gas y la cinética de la reacción.

- Temperatura del Sustrato: El principal impulsor para iniciar la reacción química en la superficie.

Equilibrar estas variables interdependientes para lograr una reacción estable y repetible es la fuente de la complejidad de CVD.

Comprender las Compensaciones: Simplicidad versus Rendimiento

La complejidad adicional de CVD no es en vano. Desbloquea capacidades que PVD no puede lograr fácilmente, lo que lleva a un conjunto claro de compensaciones.

La Ventaja de PVD: Pureza y Precisión

Debido a que PVD transfiere físicamente un material fuente con alta pureza, la película resultante también es excepcionalmente pura. Evita los subproductos y las posibles impurezas que pueden surgir de las reacciones químicas. Esto hace que PVD sea ideal para aplicaciones que exigen un control preciso sobre la composición del material.

La Ventaja de CVD: Conformidad Insuperable

Esta es la razón principal para elegir CVD a pesar de su complejidad. Dado que el gas precursor fluye alrededor de un objeto antes de reaccionar, CVD puede depositar una película perfectamente uniforme en formas tridimensionales muy complejas con superficies ocultas. PVD, al ser un proceso de línea de visión, tiene dificultades para recubrir estas geometrías intrincadas de manera uniforme.

Errores Comunes y Limitaciones

La principal limitación de PVD es su naturaleza de línea de visión, que provoca recubrimientos más delgados o "sombras" en piezas complejas.

El principal desafío de CVD es gestionar las reacciones químicas, que pueden introducir impurezas o defectos estructurales en la película si no se controlan perfectamente. Los gases precursores también pueden ser tóxicos o peligrosos, lo que añade complejidad en materia de seguridad y manipulación.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por los requisitos específicos del componente que está recubriendo.

- Si su enfoque principal son las películas de alta pureza en geometrías relativamente simples: El proceso físico sencillo de PVD es la opción más eficiente y, a menudo, más rentable.

- Si su enfoque principal es crear un recubrimiento uniforme en superficies complejas que no sean de línea de visión: Las reacciones químicas controladas de CVD son necesarias, y su complejidad de proceso es una compensación justificable.

- Si su enfoque principal es minimizar los peligros del proceso y la manipulación de materiales: PVD es generalmente más simple y seguro debido a la ausencia de precursores químicos volátiles y, a menudo, peligrosos.

Comprender esta compensación fundamental entre la simplicidad física y la versatilidad química es la clave para seleccionar la tecnología de deposición óptima para su objetivo específico.

Tabla Resumen:

| Aspecto | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Transferencia física en vacío | Reacción química con gases |

| Variables de Control Clave | Tasa de vaporización, temperatura del sustrato, tiempo de deposición | Concentración/tasas de flujo de gas, presión de la cámara, temperatura del sustrato |

| Nivel de Complejidad | Menor (más simple, similar al mecánico) | Mayor (complejo, dependiente de la química) |

| Principales Ventajas | Alta pureza, control preciso, manipulación más segura | Conformidad superior en geometrías complejas |

| Limitaciones Comunes | Deposición por línea de visión, sombras en piezas intrincadas | Posibles impurezas, precursores peligrosos, más variables a gestionar |

¿Tiene dificultades para elegir entre PVD y CVD para las aplicaciones de recubrimiento de su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una línea de productos diversa que incluye Hornos de Muffle, de Tubo, Giratorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales, ya sea que priorice la pureza, la uniformidad o la seguridad. Permítanos ayudarle a optimizar sus procesos de deposición: contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Qué métodos se utilizan para analizar y caracterizar muestras de grafeno? Descubra las técnicas clave para un análisis preciso de materiales

- ¿Cuál es la función de un sistema PECVD en la pasivación de células solares de silicio UMG? Mejora la eficiencia con hidrógeno

- ¿Cuál es la necesidad de la limpieza iónica de gas de alto sesgo? Lograr una adhesión de recubrimiento a nivel atómico

- ¿Qué entornos proporciona un sistema PECVD para los nanocables de silicio? Optimice el crecimiento con un control térmico preciso