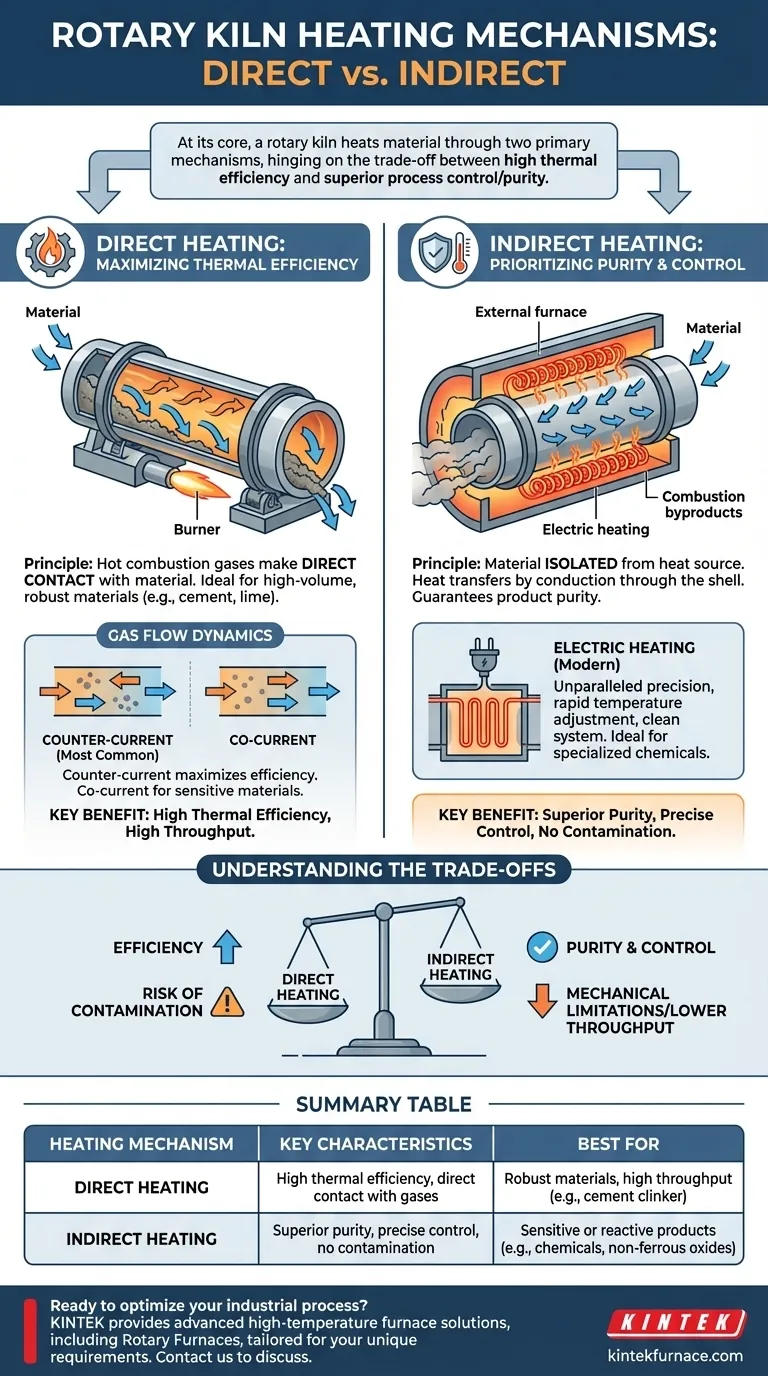

En esencia, un horno rotatorio calienta el material a través de dos mecanismos principales: calentamiento directo y calentamiento indirecto. En el calentamiento directo, los gases de combustión calientes pasan por el interior del horno, haciendo contacto directo con el material. En el calentamiento indirecto, el horno se calienta desde el exterior, y el calor se transfiere a través de la carcasa al material sin ningún contacto entre este y los gases de combustión.

La elección fundamental entre los mecanismos de calentamiento se basa en una única compensación: el calentamiento directo ofrece una alta eficiencia térmica para materiales robustos y de gran volumen, mientras que el calentamiento indirecto proporciona un control y una pureza superiores del proceso para productos sensibles o reactivos.

Calentamiento Directo: Maximizando la Eficiencia Térmica

Los hornos de calentamiento directo son los caballos de batalla de la industria pesada, diseñados para altas temperaturas y grandes volúmenes de producción.

El Principio del Contacto Directo

En este diseño, un quemador se suele colocar en el extremo de descarga del horno. Genera una llama potente y gases calientes que recorren la longitud del tambor giratorio.

A medida que el material cae por el horno inclinado, entra en contacto directo con estos gases calientes, facilitando una transferencia de calor rápida y eficiente. Este método es ideal para procesos como la producción de clínker de cemento o la calcinación de cal.

Comprendiendo la Dinámica del Flujo de Gas

La dirección del flujo de gas en relación con el flujo de material es una elección de diseño crítica.

El flujo a contracorriente es el más común. Los gases calientes entran por el extremo de descarga del material y salen por el extremo de alimentación. Esto maximiza la eficiencia térmica porque los gases más calientes se encuentran con el material más caliente, asegurando un gradiente de temperatura pronunciado a lo largo de todo el horno.

El flujo en la misma dirección, donde el gas y el material se mueven en la misma dirección, se utiliza para materiales sensibles al choque térmico o que tienen requisitos de reacción específicos.

Calentamiento Indirecto: Priorizando la Pureza y el Control

Los hornos de calentamiento indirecto se utilizan cuando la pureza del material es primordial o cuando la atmósfera del proceso debe controlarse estrictamente.

Aísle el Material, Controle el Calor

En un horno indirecto, el material está completamente aislado de la fuente de calor. El tambor giratorio está encerrado dentro de un horno o envuelto con elementos calefactores eléctricos.

El calor se transfiere por conducción a través de la carcasa del horno al material que cae en su interior. Esto evita cualquier contaminación por subproductos de la combustión como cenizas o azufre.

El Auge de la Calefacción Eléctrica

Los hornos rotatorios eléctricos representan una forma moderna de calentamiento indirecto. Utilizan materiales de resistencia como elementos calefactores, ofreciendo una precisión sin igual.

Dado que no hay combustión, la temperatura se puede ajustar rápidamente y mantener con extrema precisión. Esto hace que los hornos eléctricos sean ideales para tostar productos químicos especializados y óxidos de metales no ferrosos, donde incluso pequeñas desviaciones de temperatura pueden estropear el lote.

Comprendiendo las Ventajas y Desventajas

Elegir un mecanismo de calentamiento es cuestión de equilibrar prioridades operativas contrapuestas.

Calentamiento Directo: Eficiencia vs. Contaminación

La principal ventaja del calentamiento directo es su alta eficiencia térmica y la capacidad de alcanzar temperaturas de proceso muy elevadas.

Sin embargo, el contacto directo entre el gas de combustión del combustible y el material del proceso crea un riesgo inherente de contaminación. Esto lo hace inadecuado para aplicaciones de alta pureza.

Calentamiento Indirecto: Pureza vs. Limitaciones Mecánicas

El calentamiento indirecto garantiza la pureza del producto y permite una atmósfera controlada dentro del horno.

La principal desventaja es mecánica. La carcasa del horno está sometida a un estrés térmico extremo, lo que puede limitar la temperatura máxima alcanzable y el diámetro del horno. Esto a menudo resulta en un rendimiento menor en comparación con los sistemas de fuego directo.

Fuente de Combustible: Combustión vs. Eléctrica

Los combustibles de combustión (gas, petróleo) son densos en energía y rentables para el calentamiento directo a gran escala.

El calentamiento eléctrico, aunque a menudo es más caro por unidad de energía, proporciona un control superior, un sistema cerrado y limpio, y una vida útil más larga del equipo debido a un calentamiento más uniforme y la ausencia de gases de combustión corrosivos.

Tomando la Decisión Correcta para su Proceso

El mecanismo de calentamiento óptimo viene determinado enteramente por las características de su material y los objetivos del proceso.

- Si su objetivo principal es un alto rendimiento y eficiencia térmica para un material robusto: Elija un horno de fuego directo y contracorriente.

- Si su objetivo principal es la pureza absoluta del producto y evitar la contaminación: Un horno de calentamiento indirecto es la única opción viable.

- Si su objetivo principal es el control preciso de la temperatura y la automatización del proceso: Un horno rotatorio eléctrico indirecto proporciona el mayor grado de control.

En última instancia, seleccionar el método de calentamiento correcto asegura que su proceso no solo sea efectivo, sino también económica y operativamente sólido.

Tabla Resumen:

| Mecanismo de Calentamiento | Características Clave | Mejor para |

|---|---|---|

| Calentamiento Directo | Alta eficiencia térmica, contacto directo con los gases | Materiales robustos, alto rendimiento (ej., clínker de cemento) |

| Calentamiento Indirecto | Pureza superior, control preciso, sin contaminación | Productos sensibles o reactivos (ej., productos químicos, óxidos no ferrosos) |

¿Listo para optimizar su proceso industrial con el horno rotatorio adecuado? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos los hornos rotatorios, adaptados para diversos laboratorios. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos, ya sea que necesite alta eficiencia, pureza o control. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus operaciones!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil