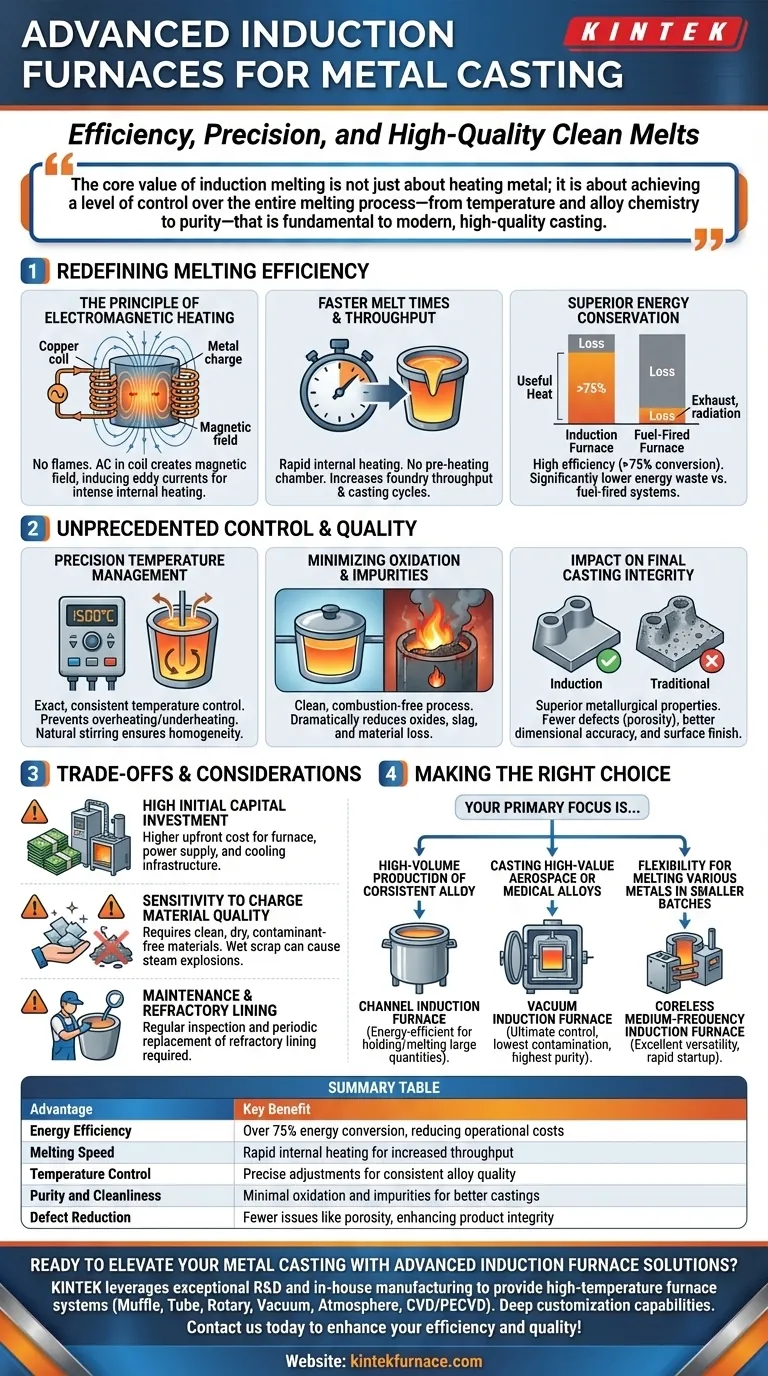

Las principales ventajas de los hornos de inducción para la fundición de metales son su excepcional eficiencia, control de precisión y la capacidad de producir coladas limpias y de alta calidad. Esta tecnología aprovecha el calentamiento electromagnético para fundir el metal más rápido y con menor consumo de energía que los métodos tradicionales a base de combustible, lo que resulta en ahorros significativos en los costos operativos y una integridad superior del producto final.

El valor central de la fusión por inducción no es solo calentar el metal; se trata de lograr un nivel de control sobre todo el proceso de fusión —desde la temperatura y la química de la aleación hasta la pureza— que es fundamental para la fundición moderna y de alta calidad.

Cómo los Hornos de Inducción Redefinen la Eficiencia de Fusión

La eficiencia de un horno de inducción se deriva directamente de su método de calentamiento único, que es fundamentalmente diferente de los sistemas convencionales basados en la combustión.

El Principio del Calentamiento Electromagnético

Un horno de inducción opera sin llamas ni elementos calefactores externos. En cambio, se hace pasar una potente corriente alterna a través de una bobina de cobre, creando un fuerte campo magnético.

Este campo magnético induce potentes corrientes eléctricas, conocidas como corrientes de Foucault (eddy currents), directamente dentro de la carga metálica. La resistencia eléctrica natural del metal hace que estas corrientes generen un calor intenso y rápido, fundiéndolo de adentro hacia afuera.

Tiempos de Fusión y Rendimiento Más Rápidos

Debido a que el calor se genera directamente dentro del metal, el proceso de fusión es extremadamente rápido y eficiente. No hay necesidad de calentar primero una cámara y luego transferir ese calor a la carga.

Esta rápida capacidad de fusión aumenta significativamente el rendimiento de la fundición, permitiendo más ciclos de colada por turno en comparación con los métodos convencionales más lentos.

Conservación de Energía Superior

Los hornos de inducción cuentan con alta eficiencia energética, convirtiendo a menudo más del 75% de su energía eléctrica directamente en calor útil en el metal.

Esto contrasta marcadamente con los hornos alimentados por combustible, donde una cantidad sustancial de energía se pierde al medio ambiente a través de los gases de escape y la radiación de calor de las paredes del horno.

Logrando un Control y Calidad Sin Precedentes

Los beneficios de la inducción van más allá de la velocidad y la eficiencia. El proceso proporciona un nivel de control que se traduce directamente en piezas fundidas de mayor calidad.

Gestión de Temperatura de Precisión

Los sistemas de inducción permiten un control de temperatura exacto y consistente. La entrada de energía se puede ajustar instantáneamente para mantener el baño fundido a la temperatura precisa requerida para una aleación y proceso de fundición específicos.

Esto previene el sobrecalentamiento, que puede quemar valiosos elementos de aleación, y el subcalentamiento, que puede provocar defectos de fundición. El campo electromagnético también crea una acción de agitación natural, asegurando una temperatura y composición química homogéneas en toda la colada.

Minimización de la Oxidación e Impurezas

Dado que no hay combustión, el proceso es inherentemente más limpio. La colada no está expuesta a los subproductos de la quema de combustible, como el azufre u otros contaminantes.

Este entorno de fusión limpio reduce drásticamente la formación de óxidos y escoria, lo que resulta en menos pérdida de material y un metal final más puro para la fundición.

El Impacto en la Integridad Final de la Fundición

La combinación de control preciso de la temperatura y un ambiente de fusión limpio da como resultado piezas fundidas con propiedades metalúrgicas superiores.

Las fundiciones experimentan menos defectos como porosidad, mayor precisión dimensional y un mejor acabado superficial, lo que a menudo reduce la necesidad de operaciones de mecanizado secundario extensas y costosas.

Comprensión de las Compensaciones y Consideraciones

Aunque son muy ventajosas, la tecnología de inducción no es una solución universal. Una comprensión clara de sus requisitos es esencial para una implementación exitosa.

Alta Inversión de Capital Inicial

La principal barrera para la adopción es el costo. Los sistemas de hornos de inducción, incluidas sus fuentes de alimentación y la infraestructura de refrigeración, representan una inversión de capital inicial significativamente mayor en comparación con los hornos simples alimentados por combustible.

Sensibilidad a la Calidad del Material de Carga

El rendimiento de un horno de inducción es sensible a la calidad de la chatarra o el material de carga utilizado. Los materiales deben estar limpios, secos y libres de contaminantes no metálicos para garantizar una fusión segura y eficiente. La chatarra húmeda o aceitosa puede provocar explosiones de vapor peligrosas.

Mantenimiento y Revestimiento Refractario

El revestimiento refractario que contiene el metal fundido es un componente crítico que requiere inspección regular y reemplazo periódico. La longevidad de este revestimiento es un factor operativo clave, y su mantenimiento requiere conocimientos especializados.

Tomando la Decisión Correcta para su Operación

La decisión de utilizar un horno de inducción debe estar impulsada por sus objetivos de producción específicos, los tipos de metales con los que trabaja y sus requisitos de calidad.

- Si su enfoque principal es la producción de gran volumen de una aleación consistente: Un horno de inducción de canal (channel induction furnace) es a menudo la opción más eficiente energéticamente para mantener y fundir grandes cantidades.

- Si su enfoque principal es la fundición de aleaciones aeroespaciales o médicas de alto valor: Un horno de inducción al vacío (vacuum induction furnace) proporciona el control definitivo sobre la contaminación atmosférica, asegurando la mayor pureza posible.

- Si su enfoque principal es la flexibilidad para fundir varios metales en lotes más pequeños: Un horno de inducción de frecuencia media sin núcleo (coreless, medium-frequency induction furnace) ofrece una excelente versatilidad y un rápido inicio para diversos trabajos de fundición.

En última instancia, invertir en tecnología de inducción es una decisión estratégica que eleva el control sobre la variable más crítica en la fundición: la calidad de su metal fundido.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Eficiencia Energética | Conversión de energía superior al 75%, reduciendo costos operativos |

| Velocidad de Fusión | Calentamiento interno rápido para un mayor rendimiento |

| Control de Temperatura | Ajustes precisos para una calidad de aleación consistente |

| Pureza y Limpieza | Mínima oxidación e impurezas para mejores piezas fundidas |

| Reducción de Defectos | Menos problemas como porosidad, mejorando la integridad del producto |

¿Listo para elevar su fundición de metales con soluciones avanzadas de hornos de inducción? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar sistemas de hornos de alta temperatura adaptados a industrias como la aeroespacial, automotriz y médica. Nuestra línea de productos, que incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades únicas de experimentación y producción. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y calidad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas